黃學(xué)飛

廣州鐵路職業(yè)技術(shù)學(xué)院 機(jī)械與電子學(xué)院,,廣東 廣州 510430

摘要:針對氣動造浪系統(tǒng)的特點及運行的需要,,設(shè)計了基于PLC(Programmable Logic Controller)和PID技術(shù)的氣動造浪監(jiān)控系統(tǒng)。采用PLC完成了多點造波風(fēng)罩的壓力數(shù)據(jù)采集和對人工造浪系統(tǒng)的現(xiàn)場控制,,采用PID技術(shù)實現(xiàn)了造波風(fēng)罩壓力的精確測量和對控制系統(tǒng)實現(xiàn)恒壓控制,,并建立了氣動造浪系統(tǒng)上位機(jī)軟件用戶模塊。使用該具有PID反饋的系統(tǒng)不僅保證了氣動造浪系統(tǒng)正常運行,,而且具有節(jié)能效果,,也為開發(fā)人工氣動造浪系統(tǒng)提供了良好的啟示和借鑒。

關(guān)鍵詞:氣動造浪系統(tǒng),;PLC,;PID

0引言

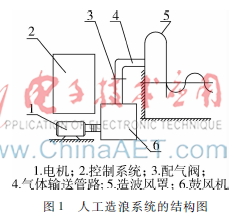

人工氣動造浪系統(tǒng)主要包括電機(jī)和鼓風(fēng)機(jī)組成的空氣供給系統(tǒng)、氣體輸送管路,、造波風(fēng)罩,、布置在管路上的配氣閥和對應(yīng)的控制系統(tǒng)等,,系統(tǒng)的結(jié)構(gòu)圖如圖1所示。工作時,,通過電機(jī)轉(zhuǎn)動帶動鼓風(fēng)機(jī)正常工作,,從而產(chǎn)生高壓氣體,氣體通過配氣閥控制造波風(fēng)罩氣流的周期性變化實現(xiàn)造浪,。配氣閥門每一個工作周期均分為兩個半周期,,在前半周期空氣自大氣壓入風(fēng)罩,而水便從風(fēng)罩內(nèi)排出,,在風(fēng)罩前形成波峰,;而后半周期空氣返回大氣,水被吸入風(fēng)罩,,即在風(fēng)罩前形成波谷[1],。壓力是造浪過程中主要的控制參數(shù)之一,壓力的大小直接影響到造浪的效果,,在不同的壓力下產(chǎn)生的浪的形態(tài)也會不同,,因此研究壓力大小與造浪的關(guān)系對氣動造浪系圖1人工造浪系統(tǒng)的結(jié)構(gòu)圖統(tǒng)具有重要的意義。目前,,人工造浪控制系統(tǒng)基本上是采用PLC控制,,控制過程比較單一,能耗比較大,。在控制過程中,,基本上通過對電機(jī)采用變頻調(diào)速控制,無壓力反饋,,系統(tǒng)有時由于一些原因會造成風(fēng)罩內(nèi)壓力不夠,由此形成不了所需的波形,,從而造成人工造浪失敗,。為保證形成所需的波形,有的廠家在系統(tǒng)運行過程中會增大所需要的壓力來保證系統(tǒng)正常運行,,從而無形中造成能耗損失,。為此,本文開發(fā)了基于PLC和PID技術(shù)的一種新型的人工造浪監(jiān)控系統(tǒng),。

1控制系統(tǒng)總體設(shè)計

本文提出的控制系統(tǒng)是在原來系統(tǒng)的結(jié)構(gòu)上,,為了得到壓力反饋,在造波風(fēng)罩上增加了三組壓力變送器,,從而使控制系統(tǒng)的總體構(gòu)成如圖2所示,。該控制系統(tǒng)主要由上位機(jī)監(jiān)控系統(tǒng)、PLC控制系統(tǒng),、變頻器,、風(fēng)機(jī),、壓力傳感器、閥門分配系統(tǒng)等組成,。系統(tǒng)運行控制過程中,,上位機(jī)監(jiān)控系統(tǒng)通過RS232與RS485轉(zhuǎn)換器向PLC控制系統(tǒng)發(fā)出運行控制指令,PLC控制系統(tǒng)根據(jù)運行指令控制風(fēng)機(jī)的運行,,從而產(chǎn)生高壓氣體,。同時PLC控制系統(tǒng)控制閥門分配系統(tǒng),并根據(jù)系統(tǒng)運行的需要調(diào)節(jié)高壓氣體是否進(jìn)入造波風(fēng)罩,,圖2控制系統(tǒng)的結(jié)構(gòu)圖

在造波系統(tǒng)的前半周期中高壓氣體通過閥門分配系統(tǒng)進(jìn)入造波風(fēng)罩,,從而在風(fēng)罩前面產(chǎn)生波峰;在造波系統(tǒng)的后半周期中氣體通過閥門分配系統(tǒng)排出造波風(fēng)罩,,從而在風(fēng)罩前面產(chǎn)生波谷,。在產(chǎn)生波峰的過程中,通過壓力傳感器來調(diào)節(jié)風(fēng)機(jī)的變頻器,,以此控制進(jìn)入風(fēng)罩的高壓氣體壓力,。

在本系統(tǒng)中,控制系統(tǒng)需要較快的運算速度和較強(qiáng)的運行能力,,而S7300 PLC采用模塊化結(jié)構(gòu),,具備高速(0.6~0.1 μs)的指令運算速度,可以用浮點數(shù)運算,,比較有效地實現(xiàn)了更為復(fù)雜的算術(shù)運算等功能特點,,所以選用S7300 PLC作為系統(tǒng)的主要控制核心。在本系統(tǒng)中采用S7300 PLC的PID控制功能塊FB 41,。壓力傳感器采用佛山市賽普特電子儀器有限公司的PTP702高壓壓力傳感器,,該傳感器的彈性體采用特殊進(jìn)口材質(zhì)、線切割機(jī)加工工藝,,一體化結(jié)構(gòu)設(shè)計,,適用于大型液壓設(shè)備等的壓力測量與控制,可以滿足本控制系統(tǒng)的需要,。

2PID系統(tǒng)的工作原理

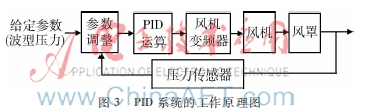

PID系統(tǒng)的工作原理如圖3所示,。

具體工作原理:在控制過程中,系統(tǒng)根據(jù)波浪的形態(tài),,在風(fēng)罩內(nèi)采用不同的壓力,。當(dāng)系統(tǒng)處于前半周期時,系統(tǒng)將給風(fēng)罩增加空氣的壓力,。在增加風(fēng)罩的空氣壓力時,,壓力傳感器會將測量的壓力通過變送器轉(zhuǎn)變成電信號,通過信號線送到PLC的CPU中,PLC控制系統(tǒng)根據(jù)風(fēng)罩壓力的給定值與反饋回的實際值進(jìn)行比較,,如果測得的壓力低于設(shè)定的風(fēng)罩壓力,,系統(tǒng)通過對參數(shù)運算,調(diào)整PID的參數(shù)[2],,按照PID運算規(guī)律計算出結(jié)果,,然后控制系統(tǒng)將根據(jù)計算結(jié)果控制變頻器頻率,系統(tǒng)增大變頻器頻率,,從而增大風(fēng)機(jī)的轉(zhuǎn)速,,進(jìn)而增大風(fēng)機(jī)輸出的空氣壓力。如果達(dá)到了風(fēng)罩的壓力,,壓力傳感器將此時的壓力信號轉(zhuǎn)變?yōu)殡娦盘杺鹘oPLC后,,控制系統(tǒng)將停止給變頻器輸出頻率,將暫停增大風(fēng)機(jī)的轉(zhuǎn)速,,從而使風(fēng)罩的壓力在滿足使用條件的前提下節(jié)省能源,。改進(jìn)前的系統(tǒng)在造浪系統(tǒng)達(dá)到設(shè)定的風(fēng)罩壓力后,系統(tǒng)的風(fēng)機(jī)一直按設(shè)定的輸出頻率轉(zhuǎn)動,,為穩(wěn)定風(fēng)罩的壓力,,系統(tǒng)通過排出空氣的方式進(jìn)行卸壓,這樣不僅制造了大量的噪音,,而且浪費了大量的能源,。

當(dāng)系統(tǒng)運行某一波型的壓力時,系統(tǒng)在前半周期會通過控制系統(tǒng)將風(fēng)罩的壓力穩(wěn)定在所需的壓力,。直至系統(tǒng)在后半周期時釋放壓力,。如此周而復(fù)始,從而在保證系統(tǒng)滿足所需壓力的情況下確保不會浪費過多的能量,。

該控制系統(tǒng)的壓力在反饋過程中采用了單閉環(huán)的PID數(shù)字控制技術(shù),,使PID的參數(shù)調(diào)整實現(xiàn)在線控制,人工造浪系統(tǒng)實現(xiàn)了穩(wěn)定的壓力輸出,,從而保證波型的形成,,并在保證系統(tǒng)達(dá)到穩(wěn)定壓力的同時使系統(tǒng)能夠以較低能耗運行,從而達(dá)到節(jié)能運行系統(tǒng)的目的,。

3系統(tǒng)實現(xiàn)

3.1上位機(jī)監(jiān)控系統(tǒng)

上位機(jī)監(jiān)控系統(tǒng)主要實現(xiàn)實時顯示氣動造浪系統(tǒng)的運行狀態(tài)、管理整個系統(tǒng)的運行和對采集的數(shù)據(jù)進(jìn)行分析處理,。主要模塊包括實時監(jiān)控和報警,、系統(tǒng)參數(shù)配置、系統(tǒng)運行管理,、系統(tǒng)用戶管理,、系統(tǒng)數(shù)據(jù)分析、系統(tǒng)權(quán)限管理,、系統(tǒng)數(shù)據(jù)管理,、用戶管理等功能模塊,。如圖4所示?!?/p>

上位機(jī)監(jiān)控系統(tǒng)選用DELPHI2012作為系統(tǒng)的編程軟件,。DELPHI2012是一種優(yōu)秀的編程工具,具有功能強(qiáng)大,、簡便易用和代碼執(zhí)行速度快等優(yōu)點,。該開發(fā)工具不僅具有可視化的特點,而且具有強(qiáng)大的數(shù)據(jù)庫支持,、與Windows編程緊密結(jié)合,、強(qiáng)大而成熟的組件技術(shù)、簡單易學(xué)等特點[3],。數(shù)據(jù)庫采用微軟開發(fā)的SQL,。監(jiān)控中心系統(tǒng)與數(shù)據(jù)庫的數(shù)據(jù)交互采用ADO數(shù)據(jù)庫訪問技術(shù)。

上位機(jī)監(jiān)控系統(tǒng)主要功能是顯示氣動造浪過程中運行實時狀態(tài),、采集和處理氣動造浪過程中的空氣壓力數(shù)據(jù)等,。為保證這些任務(wù)具有實時性,需要系統(tǒng)支持多任務(wù)和并行處理多任務(wù),。在開發(fā)上位機(jī)監(jiān)控系統(tǒng)時采用了多線程技術(shù),。根據(jù)上位機(jī)監(jiān)控系統(tǒng)運行需求,,上位機(jī)監(jiān)控系統(tǒng)需要如下幾個線程:系統(tǒng)主線程,、數(shù)據(jù)采集線程、數(shù)據(jù)處理線程等,。這些線程保證了系統(tǒng)的正常運行和系統(tǒng)的實時性,,提高了系統(tǒng)運行的可靠性。其中,,系統(tǒng)主線程是系統(tǒng)從開始運行到系統(tǒng)結(jié)束運行的線程,,該線程主要負(fù)責(zé)氣動造浪系統(tǒng)顯示運行狀態(tài)、查詢上位機(jī)監(jiān)控系統(tǒng)的數(shù)據(jù)及對系統(tǒng)進(jìn)行交互操作,;數(shù)據(jù)采集線程主要是系統(tǒng)采集PLC控制系統(tǒng)發(fā)送回的數(shù)據(jù),,該線程在監(jiān)控系統(tǒng)開機(jī)后一直運行;數(shù)據(jù)處理線程是系統(tǒng)單獨建立的一個線程,,主要任務(wù)是處理通過PLC控制系統(tǒng)傳回的數(shù)據(jù),,并根據(jù)數(shù)據(jù)的狀態(tài)對系統(tǒng)進(jìn)行相應(yīng)的處理,處理完畢后根據(jù)需要將數(shù)據(jù)保存在SQL數(shù)據(jù)庫中,,該線程自數(shù)據(jù)采集線程運行后開始運行,。由于采集的數(shù)據(jù)處理過后需要保存在數(shù)據(jù)庫中,計算機(jī)在處理這一過程中,需要花費一定的時間,,而采集數(shù)據(jù)的速度也很快,,為保證數(shù)據(jù)能正確保存在數(shù)據(jù)庫中而不出錯,在系統(tǒng)中建立了臨時內(nèi)存機(jī)制,,將需要保存的數(shù)據(jù)臨時保存在內(nèi)存中,。在采集數(shù)據(jù)的同時也可以處理數(shù)據(jù)和保存數(shù)據(jù),實現(xiàn)了采集數(shù)據(jù)和保存數(shù)據(jù)“同步”進(jìn)行,。

3.2PLC控制系統(tǒng)

本控制系統(tǒng)采用西門子S7300 PLC作為控制核心,,采用指令編制系統(tǒng)程序。本控制系統(tǒng)的程序可分為三部分:主程序,、子程序和中斷程序,。子程序包括人工造波浪前半周期控制子程序和后半周期的子程序,中斷程序主要運行在前半周期,,這個程序首先要完成壓力數(shù)據(jù)的采集,,并根據(jù)控制系統(tǒng)的給定值,完成在線數(shù)字PID運算,,并根據(jù)運算結(jié)果把控制量輸出到風(fēng)機(jī)的變頻器,,從而控制風(fēng)機(jī)的電機(jī),最終實現(xiàn)風(fēng)罩壓力的恒壓控制和系統(tǒng)正常運行,。系統(tǒng)主程序流程圖如圖5所示,。

3.3上位機(jī)監(jiān)控系統(tǒng)與PLC控制系統(tǒng)連接

上位機(jī)監(jiān)控系統(tǒng)與PLC控制系統(tǒng)連接采用RS485串行總線技術(shù),。由于RS485串行通信方式采用一對平衡雙絞線作為傳輸媒體,,具有多點雙向通信能力,允許多個發(fā)送器連接到同一條總線上,,具有傳輸距離長,、傳輸速率高、抗干擾能力強(qiáng),、控制方便且成本低廉的特點,,故得到了廣泛的應(yīng)用[4]。由于上位機(jī)監(jiān)控系統(tǒng)與PLC控制系統(tǒng)距離較遠(yuǎn),,故采用RS485串行總線技術(shù),。因為采用的上位機(jī)沒有485接口,只有232接口,,所以上位機(jī)與PLC控制系統(tǒng)連接中需要RS232和RS485的轉(zhuǎn)換器,,以保證系統(tǒng)正常連接。在通信過程中,,通過調(diào)用PRODAVE S7軟件包的動態(tài)鏈接庫實現(xiàn)氣動造浪監(jiān)控系統(tǒng)的上位機(jī)監(jiān)控系統(tǒng)與PLC控制系統(tǒng)的讀寫操作。上位機(jī)監(jiān)控系統(tǒng)用到的PRODAVE函數(shù)主要有l(wèi)oad_tool、unload_tool,、db_read,、db_write四個。其中,,load_tool 用于PC機(jī)與PLC系統(tǒng)初始化鏈接,;unload_tool用于斷開PC機(jī)與PLC系統(tǒng)鏈接;db_read用于從PLC的DB塊中讀數(shù)據(jù)字,;db_write用于向PLC的DB塊中寫數(shù)據(jù)字,。上位機(jī)監(jiān)控系統(tǒng)通過靜態(tài)引入方式訪問PRODAVE動態(tài)鏈接庫DLL(DynamicLinkLibrary)中的例程,即在單元的Interface部分用External指示字列出要從DLL中引入的例程[5],。

4系統(tǒng)調(diào)試

為檢驗該系統(tǒng)運行過程中的可靠性和實時性,,在某公司開發(fā)的造浪池對本系統(tǒng)進(jìn)行現(xiàn)場安裝調(diào)試。將開發(fā)的系統(tǒng)安裝到現(xiàn)場,,并根據(jù)現(xiàn)場對程序的部分參數(shù)進(jìn)行了調(diào)整,。在系統(tǒng)運行過程中,采用不同的波形(左右浪,、排浪,、鉆石浪、搖擺浪等)進(jìn)行測試,,經(jīng)過多次測試,,當(dāng)系統(tǒng)達(dá)到設(shè)計的參數(shù)時,系統(tǒng)都能夠正常實現(xiàn)所需的波形,,并對浪高,、造浪間隔、波形等實現(xiàn)自動控制,。同時與之前系統(tǒng)相比,,系統(tǒng)在運行過程中能耗大大減少。現(xiàn)場測試表明,,該系統(tǒng)性能表現(xiàn)比之前系統(tǒng)效果更加良好,,系統(tǒng)也更穩(wěn)定、可靠,。

5結(jié)束語

提出了基于PLC的人工造浪監(jiān)控系統(tǒng),,在系統(tǒng)中采用了PID數(shù)字控制技術(shù),利用現(xiàn)場測試的壓力作為反饋參數(shù)對系統(tǒng)進(jìn)行控制,,同時上位機(jī)對人工造浪系統(tǒng)進(jìn)行實時監(jiān)控,。通過試驗表明,該系統(tǒng)不僅滿足了系統(tǒng)的使用要求,,而且比現(xiàn)有人工造浪監(jiān)控系統(tǒng)更加節(jié)能,。該監(jiān)控系統(tǒng)的應(yīng)用,,提高了人工造浪監(jiān)控系統(tǒng)的可靠性和實時性, 在人工造浪領(lǐng)域值得推廣應(yīng)用。

參考文獻(xiàn)

?。?] 王秋旺.造波機(jī)在水上樂園的應(yīng)用[EB/OL].(20100807)[20151013]http://wenkubaiducom/view/fd08a30a79563c1ec5 da71b6html.

?。?] 王恩義,羅先喜,,王甲甲,,等.基于PID算法的智能溫控系統(tǒng)設(shè)計與實現(xiàn)[J].微型機(jī)與應(yīng)用,2014,,33(12):1820,,24.

[3] 明日科技,,梁水,,李方超.Delphi開發(fā)技術(shù)大全[M].北京:人民郵電出版社,2007.

?。?] 王研.基于RS485的PLC與變頻器通信實現(xiàn)[J].現(xiàn)代機(jī)械,,2010(4):4142,37.

?。?] 姜建芳,蘇少鈺,陳慶偉,等.西門子S7300系列PLC與PC機(jī)通信實現(xiàn)的研究 [J].制造業(yè)自動化,,2003,25(1):5254.