準(zhǔn)單晶技術(shù)總結(jié)

一,準(zhǔn)單晶的概念

準(zhǔn)單晶(Mono Like )是基于多晶鑄錠的工藝,在長晶時通過部分使用單晶籽晶,獲得外觀和電性能均類似單晶的多晶硅片。這種通過鑄錠的方式形成單晶硅的技術(shù),其功耗只比普通多晶硅多5%,所生產(chǎn)的單晶硅的質(zhì)量接近直拉單晶硅。簡單地說,這種技術(shù)就是用多晶硅的成本,生產(chǎn)單晶硅的技術(shù)。

二,準(zhǔn)單晶的生產(chǎn)工藝

準(zhǔn)單晶主要有兩種鑄錠技術(shù):

(1)無籽晶鑄錠。無籽晶引導(dǎo)鑄錠工藝對晶核初期成長控制過程要求很高。一種方法是使用底部開槽的坩堝。這種方式的要點(diǎn)是精密控制定向凝固時的溫度梯度和晶體生長速度來提高多晶晶粒的尺寸大小,槽的尺寸以及冷卻速度決定了晶粒的尺寸,凹槽有助于增大晶粒。因為需要控制的參數(shù)太多,無籽晶鑄錠工藝顯得尤為困難。其要點(diǎn)是精密控制定向凝固時的溫度梯度和晶體生長速度來提高多晶晶粒的尺寸大小,形成所謂的準(zhǔn)單晶。這種準(zhǔn)單晶硅片的晶界數(shù)量遠(yuǎn)小于普通的多晶硅片。無籽晶的單晶鑄錠技術(shù)難點(diǎn)在于控溫。

(2)有籽晶鑄錠。當(dāng)下量產(chǎn)的準(zhǔn)單晶技術(shù)大部分為有籽晶鑄錠。這種技術(shù)先把籽晶、硅料摻雜元素放置在坩堝中,籽晶一般位于坩堝底部,再加熱融化硅料,并保持籽晶不被完全融掉,最后控制降溫,調(diào)節(jié)固液相的溫度梯度,確保單晶從籽晶位置開始生長。這種技術(shù)的難點(diǎn)在于確保在熔化硅料階段,籽晶不被完全融化,還有控制好溫度梯度的分布,這個是提高晶體生長速度和晶體質(zhì)量的關(guān)鍵。

三,準(zhǔn)單晶產(chǎn)品的優(yōu)勢

1.轉(zhuǎn)換效率高于普通多晶,接近直拉單晶電池片。

2.與普通多晶電池片相比LID 基本無變化,性能穩(wěn)定。

3.比起普通多晶,組件功率提升明顯,單位成本降低。

4.可封裝250 瓦(60 片排布),或300 瓦(72 片排布)的大組件。

5.適用于對安裝面積有限制要求的特殊場合。

單晶硅電池雖然具備晶體缺陷少、織結(jié)構(gòu)工藝下反射率低、機(jī)械強(qiáng)度高等優(yōu)勢,但其成本較高、光衰嚴(yán)重、電耗也高。多晶硅電池較單晶硅電池相比能耗少、衰減低、成本低,不過轉(zhuǎn)換效率較差。直拉單晶和準(zhǔn)單晶鑄錠對比:

1.直拉單晶方法生產(chǎn)的單晶硅制造的太陽能電池最高轉(zhuǎn)換效率為18.5%,采用準(zhǔn)單晶鑄錠生產(chǎn)的硅材料所制造的太陽能電池轉(zhuǎn)換效率為18.3%;

2.直拉單晶硅每爐的投料約為100 公斤,準(zhǔn)單晶硅鑄錠爐的單次投料達(dá)到430 公斤,投料量增加為前者的四倍;

3.基于直拉單晶硅材料生產(chǎn)的電池片的衰減率為2%以上,基于準(zhǔn)單晶鑄錠所生產(chǎn)的電池片衰減率降低至0.5%以下,并且性能更穩(wěn)定;

4.通過直拉法生產(chǎn)的單晶硅棒為圓柱形,制作太陽能電池片時需要將四周切掉,所有硅料利用率僅由50%左右,而準(zhǔn)單晶鑄錠法生產(chǎn)的方形單晶硅錠為方形,所以硅料利用率可以提升至65%;

5.工藝成本上,直拉單晶成本為160 元人民幣/公斤,準(zhǔn)單晶鑄錠的成本僅為60 人民幣/公斤,因此可以影響整個生產(chǎn)鏈的生產(chǎn)成本降低10%左右。

準(zhǔn)單晶硅鑄錠技術(shù)和普通多晶技術(shù)相比有如下優(yōu)勢:

1.電池片效率高,大晶粒硅片(100)面積大于70%,平均效率大于17.6%,較同條線普通多晶硅高出1.0%~1.3%;

2.制絨后可在表面得到焰光作用較好的金字塔結(jié)構(gòu),減少反射率;

3.整錠平均效率較常規(guī)錠高出0.5%~1.0%。

四,準(zhǔn)單晶研發(fā)與量產(chǎn)的決定性因素

1.準(zhǔn)單晶技術(shù)研發(fā)要點(diǎn)

(1)溫度梯度改進(jìn)。針對熱場研發(fā)以改良溫度梯度,同時還要注意熱場保護(hù);

(2)晶種制備。研究發(fā)現(xiàn),準(zhǔn)單晶晶種制備方向?qū)⒊蟪〉姆较虬l(fā)展;

(3)精確熔化控制。這一環(huán)節(jié)非常難以控制,它決定準(zhǔn)單晶是否能夠穩(wěn)定生產(chǎn),因此需要一個與之對應(yīng)的精準(zhǔn)熔化控制設(shè)備。據(jù)了解,為獲得穩(wěn)定的控制工藝,鳳凰光伏開發(fā)了一套針對準(zhǔn)單晶專用的晶種融化控制設(shè)備,可以在0.5mm 的時候進(jìn)入長晶階段;

(4)位錯密度。在很多生產(chǎn)過程中,效率衰減總是不可避免,為此把位錯密度控制到最低,是此項工藝的關(guān)鍵;

(5)邊角多晶控制,即合理有效控制邊角多晶的比例;

(6)鑄錠良率提升。目前良率大約在40%~60%之間,還有待提高。

2.準(zhǔn)單晶量產(chǎn)決定性因素

(1)可行的工藝路線。如果開發(fā)出的準(zhǔn)單晶沒有可行的工藝路線,準(zhǔn)單晶產(chǎn)品將只能處于實驗室階段;

(2)是穩(wěn)定的控制方法;

(3)精準(zhǔn)熔化控制設(shè)備;

(4)低廉的改造成本及生產(chǎn)成本,即在原有鑄錠爐的基礎(chǔ)上實現(xiàn)轉(zhuǎn)型,從而降低成本。

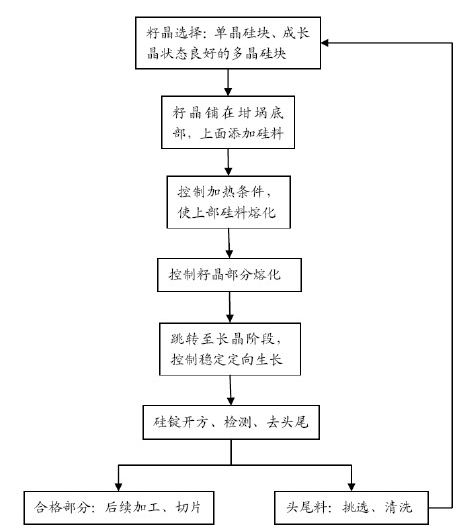

五,工藝流程

工藝流程圖

將直拉法得到的(100)晶向單晶棒進(jìn)行開方,得到斷面尺寸為156×156mm 的方柱,將其切成40~50mm 厚的塊狀籽晶。將25 塊籽晶按5×5 的方式緊密排列平鋪在內(nèi)部尺寸為840×840×400mm 的標(biāo)準(zhǔn)石英坩堝內(nèi)。在坩堝底部,放置時盡量使籽晶居中,即周邊籽晶的最邊沿面距坩堝內(nèi)壁尺寸相近。籽晶上面再放置原生多晶,包括籽晶在內(nèi)共裝料430kg,摻雜劑為硼、稼或磷,摻雜后目標(biāo)晶體的電阻率為1.50~2.0Ω.cm。裝料后抽真空,控制功率進(jìn)行加熱;進(jìn)入熔化階段后,采用溫度控制分段加溫,到熔化最后一步將加熱器控制溫度調(diào)節(jié)至1540℃,保持至籽晶熔化階段,待坩堝底部溫度為1350℃,且底部升溫速率為0.07℃/min 上下時,結(jié)束熔化步驟,跳轉(zhuǎn)至長晶階段。進(jìn)入長晶階段,快速將溫度由1540℃降至1440℃,并關(guān)閉隔熱板(籠)保持1h,之后將隔熱板(籠)快速打開5cm,底部散熱實現(xiàn)定向凝固,待界面生長平穩(wěn)后,再分段將溫度降1415℃,隔熱板(籠)打開速度先后按0.5cm/h、0.7cm/h 的速度打開至20cm,達(dá)到穩(wěn)定長晶。

將上述長成后的硅晶體,經(jīng)退火、冷卻得到硅錠。