摘要:主要說(shuō)明SIMATIC S7-300 可編程控制器在在線預(yù)沖孔冷彎成型生產(chǎn)線中的具體應(yīng)用,并通過(guò)貨架冷彎設(shè)備對(duì)貨架組件的控制精度和產(chǎn)品生產(chǎn)工藝的滿足程度進(jìn)行驗(yàn)證分析,具體闡述了冷彎設(shè)備的軟硬件設(shè)置、主要程序的組成功能、PID控制原理及系統(tǒng)調(diào)試特點(diǎn)等。

關(guān)鍵詞:可編程序控制器;在線預(yù)沖孔冷彎成型生產(chǎn)線;全數(shù)字伺服系統(tǒng)

1、引言

隨著市場(chǎng)對(duì)冷彎型材需求量的不斷增長(zhǎng),特別是對(duì)有孔冷彎型材的需求,在線預(yù)沖孔冷彎成型生產(chǎn)線的設(shè)計(jì)和制造技術(shù)也需要不斷發(fā)展與成熟,如:在線預(yù)沖孔孔位分布的高精度演變、產(chǎn)品品種的多樣化和小批量化要求、材料利用率的提升和設(shè)備的易操作等方面均對(duì)設(shè)備的復(fù)合化和電氣控制技術(shù)提出了更高的要求,本文擬就SIMATIC S7-300PLC在在線預(yù)沖孔冷彎成型生產(chǎn)線中的具體應(yīng)用和軟硬件設(shè)置、主要程序的組成功能、PID控制原理及系統(tǒng)調(diào)試等方面進(jìn)行探討。

2、 PLC系統(tǒng)配置

2.1 根據(jù)在線預(yù)沖孔冷彎成型的產(chǎn)品加工工藝、單機(jī)功能配置及運(yùn)動(dòng)分析、設(shè)備的操作與維護(hù)保養(yǎng)等方面的要求,本機(jī)組電氣控制部分采用西門子S7-300PLC,PLC與監(jiān)控系統(tǒng)以及各從站之間的通訊采用PROFIBUS-DP現(xiàn)場(chǎng)總線方式;冷彎成型機(jī)組的主動(dòng)力由SIMENS公司6RA28系列直流調(diào)速控制器和直流電機(jī)實(shí)現(xiàn),為了減少故障排除時(shí)間,整線電氣控制系統(tǒng)有啟動(dòng)提示、故障報(bào)警、自動(dòng)停機(jī),并通過(guò)漢字顯示終端,顯示部分故障的詳細(xì)內(nèi)容及提示。

2.2 PLC硬件配置

1)、中央處理單元選用SIMATIC S7-300 CPU315C-2DP一塊,它具有大型的程序存儲(chǔ)容量,并有PROFIBUS-DP主/從接口,可以配制成分布的自動(dòng)化結(jié)構(gòu),易于今后的系統(tǒng)擴(kuò)展。

2)、伺服電機(jī)定位模塊SIEMENS 6ES7 354一塊。

3)、SIMATIC S7-300 OP27一塊。

4)、繼電器輸出單元SIEMENS 6ES7 322五塊。

5)、SIMATIC S7-300 6ES7 FM350高速計(jì)數(shù)模塊一塊。

6)、SIMATIC S7-300 PS3075A電源模塊一塊。

7)、接口模塊IM153二塊。

8)、數(shù)子量輸入輸出模塊SIEMENS 6ES7 321十塊。

9)、人機(jī)界面TP170A一塊,方便的人機(jī)界面服務(wù)已經(jīng)集成在S7-300操作系統(tǒng)內(nèi),實(shí)現(xiàn)從S7-300中取得數(shù)據(jù),S7-300按用戶指定的刷新速度傳送這些數(shù)據(jù),S7-300操作系統(tǒng)自動(dòng)地處理數(shù)據(jù)的傳送。

10)、PROPHBUS網(wǎng)站一套等。

2.3程序設(shè)計(jì):SIMENS公司的S7-300PLC程序主要采用結(jié)構(gòu)化的設(shè)計(jì)方法,各主要功能塊如:PID控制、故障處理、TP170A的通訊接口等均用子功能塊FC實(shí)現(xiàn),需要時(shí)在主程序OB1中調(diào)用,程序結(jié)構(gòu)見(jiàn)圖1,下面主要通過(guò)Profibus-DP總線進(jìn)行通信和控制的交流伺服控制系統(tǒng)來(lái)說(shuō)明S7-300PLC的軟件設(shè)計(jì),其程序主要有OB100、OB1、FB40和FB41組成。  圖1 程序結(jié)構(gòu)

圖1 程序結(jié)構(gòu)

2.4 OB100是暖啟動(dòng)組織塊,系統(tǒng)啟動(dòng)就調(diào)用OB100,主要作用是初始化已經(jīng)打開(kāi)的背景數(shù)據(jù)塊,為伺服控制器設(shè)置輸入/輸出總線地址;如下程序片段:

程序段1:

CALL "POS_INIT" // Initialization of the user DB

DB_NO :=1 // DB number

CH_NO :=1 // Channel number

LADDR :=256 // Module address

RET_VAL:="DBEX".ERR_CODE_INIT // Error code

L "DBEX".ERR_CODE_INIT // Error code evaluation

L B#16#0

==I

R "DBEX".INIT_ERR // Reset error for INIT function

JC NWE

S "DBEX".INIT_ERR // Flag error for INIT function

NWE: NOP 0

程序段2:

OPN "DBEX"

L B#16#0 // Clear DBEX

T DBD 0 // Begin with DBEX.DBD0

T DBD 4 //

T DBD 8 //

T DBD 12

T DBW 16

程序段3:

L B#16#64

T "DBEX".OVERRIDE // Set override to 100%

SET

S "DBEX".SERVO_EN // Set servo enable

S "DBEX".DRV_EN // Set drive enable

S "DBEX".EX3.READ_EN // Set read enable (EX3)

BE

2.5 OB1是主程序塊,根據(jù)實(shí)現(xiàn)的各作業(yè)功能編寫(xiě)出顯示塊、參數(shù)設(shè)置塊、工作運(yùn)行塊、自動(dòng)循環(huán)塊、動(dòng)力組調(diào)整塊等。這塊程序塊由OB1調(diào)用,實(shí)現(xiàn)整體和程序的協(xié)調(diào)運(yùn)行,包括功能FC32、功能塊FB40、功能FC37和背景數(shù)據(jù)塊DB40等,其中FC32的功能是定期的讀和更新來(lái)自總線上的背景數(shù)據(jù)塊的數(shù)據(jù);功能塊FB40是控制伺服控制器的主要程序塊,它將完成伺服控制器的初始化和位置控制,主要包括功能FC40和功能FC41;FC40主要完成軸的初始化;FC41是整個(gè)伺服控制系統(tǒng)的核心部分,能夠?qū)崿F(xiàn)諸如速度命令、位置命令、力矩命令、原點(diǎn)復(fù)歸命令以及從總線上讀取伺服控制器的反饋值等控制;FC37是復(fù)位模塊,能清除總線的錯(cuò)誤信息并產(chǎn)生一個(gè)復(fù)位命令使伺服控制器重新復(fù)位;DB40是功能塊FB40的背景數(shù)據(jù)塊。

2.6 FC30是FC40的子塊,完成從PLC到伺服控制器的命令傳遞,檢查命令是否被正確執(zhí)行并對(duì)錯(cuò)誤進(jìn)行處理;FC31是FC41的子塊,對(duì)FC41的完成情況進(jìn)行診斷并傳遞給總線;FC33和FC34是功能塊FB40的附屬,前者對(duì)當(dāng)前伺服控制器的狀態(tài)進(jìn)行檢查,以便下一個(gè)指令的發(fā)送;后者處理多個(gè)伺服控制器的同步問(wèn)題(在實(shí)際冷彎產(chǎn)品中存在多工位在線伺服控制模式)等。

2.7 STEP7提供了兩種常用的PID算法:連續(xù)型PID(FB41)和離散型PID(FB42),本系統(tǒng)選用FB41,它是根據(jù)系統(tǒng)的采樣周期而獲得的輸出控制,它決定了PID回路的靈敏度,即調(diào)節(jié)速度的快慢,初期PID參數(shù)整定不能單靠理論計(jì)算來(lái)確定PID參數(shù),實(shí)際PID的參數(shù)設(shè)定必須通過(guò)對(duì)被控參數(shù)的實(shí)時(shí)曲線和分布規(guī)律的實(shí)現(xiàn)程度,即其精度和運(yùn)行穩(wěn)定程度來(lái)調(diào)整,以達(dá)到最佳控制效果。

3、 系統(tǒng)PID參數(shù)分析與整定

3.1 PID參數(shù):鑒于貨架冷彎型鋼冷彎生產(chǎn)線的具體生產(chǎn)過(guò)程的間斷性特點(diǎn),有利于采用現(xiàn)場(chǎng)經(jīng)驗(yàn)整定法獲取有效PID參數(shù)并能達(dá)到一個(gè)較好的控制效果,初期PID比例參數(shù)按經(jīng)驗(yàn)數(shù)據(jù)設(shè)定,并依先比例,后積分,最后微分的順序進(jìn)行PID參數(shù)調(diào)整,在觀察現(xiàn)場(chǎng)控制過(guò)程、過(guò)程值及運(yùn)動(dòng)控制精度的測(cè)量比較的同時(shí),慢慢的改變PID參數(shù)值并反復(fù)湊試,直到運(yùn)動(dòng)控制精度及其穩(wěn)定性符合要求為止。PID最佳整定參數(shù)確定后,并不能說(shuō)明它永遠(yuǎn)都是最佳的,仍然會(huì)受外界擾動(dòng)而發(fā)生根本性的改變并要求重新根據(jù)需要進(jìn)行最佳參數(shù)的整定,實(shí)際過(guò)程中可以發(fā)現(xiàn)輸出與誤差的關(guān)系式如下所示:

上式中,U(n)為第n個(gè)采樣周期的控制輸出;e(n)為第n個(gè)采樣周期的位置誤差;n為正常采樣周期; 為微分采樣周期;kp為比例增益;ki為積分比例增益;kd為微分比例增益。PID控制系統(tǒng)調(diào)節(jié)輸出就是為了保證偏差值e為零,使系統(tǒng)達(dá)到一個(gè)預(yù)期穩(wěn)定狀態(tài)。

3.2控制系統(tǒng)參數(shù)的整定:主控PLC程序中的PID參數(shù)整定及系統(tǒng)運(yùn)動(dòng)分析,看給定的參數(shù)是否符合控制系統(tǒng)的要求,該過(guò)程需用參數(shù)整定實(shí)現(xiàn)。參數(shù)整定的主要任務(wù)是確定kp、ki、kd、采樣周期n及微分采樣周期 ;比例增益kp提供了一個(gè)與位置誤差成正比的輸出,比例系數(shù)kp增大,使伺服驅(qū)動(dòng)系統(tǒng)的動(dòng)作靈敏、響應(yīng)加快,而過(guò)大會(huì)引起振蕩,調(diào)節(jié)時(shí)間加長(zhǎng);積分比例增益ki提供了隨時(shí)間增長(zhǎng)的輸出,因此保證了靜態(tài)位置誤差為0,積分系數(shù)Ki增大,能消除系統(tǒng)穩(wěn)態(tài)誤差,但穩(wěn)定性下降;微分比例增益kd提供了與位置變化率成正比的輸出,起到了超前控制的作用,減小了系統(tǒng)的超調(diào),保證了系統(tǒng)的動(dòng)態(tài)特性良好,微分控制kd可以改善動(dòng)態(tài)特性,使超調(diào)量減少,調(diào)整時(shí)間縮短。采樣周期的選取應(yīng)遠(yuǎn)小于對(duì)象的擾動(dòng)周期、應(yīng)比對(duì)象的時(shí)間常數(shù)小得多、應(yīng)考慮執(zhí)行機(jī)構(gòu)的響應(yīng)速度、對(duì)象所要求的調(diào)節(jié)品質(zhì)等,實(shí)際上盡量選取小量值;具體整定過(guò)程需要根據(jù)PID參數(shù)來(lái)制定現(xiàn)場(chǎng)的適應(yīng)參數(shù)和現(xiàn)場(chǎng)的實(shí)際調(diào)整設(shè)定,由于系統(tǒng)主控PLC程序中的PID參數(shù)不能實(shí)現(xiàn)實(shí)時(shí)在線調(diào)整,需要根據(jù)不同的產(chǎn)品或負(fù)載情況分別整定,并在生產(chǎn)工具過(guò)程中通過(guò)觸摸屏分別輸入整定值來(lái)實(shí)現(xiàn)有效控制,否則易形成位置控制過(guò)程的超調(diào)或振蕩等現(xiàn)象。

4 調(diào)試要點(diǎn)及注意事項(xiàng)

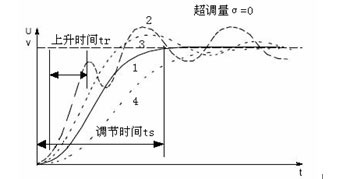

4.1交流位置伺服系統(tǒng)的動(dòng)態(tài)性能是冷彎設(shè)備在線調(diào)試過(guò)程中的重要階段,直接決定了冷彎設(shè)備的工作性能和產(chǎn)品的孔位精度分布規(guī)律和控制精度。如貨架冷彎?rùn)C(jī)組中的伺服系統(tǒng)的控制要求很高, 不應(yīng)有任何振蕩和超調(diào), 否則會(huì)造成貨架組件的側(cè)立面孔位誤差大,孔位分布不均勻,嚴(yán)重影響貨架的裝配精度和使用性能,降低成品率,增加生產(chǎn)經(jīng)營(yíng)成本。貨架冷彎?rùn)C(jī)組中的伺服定長(zhǎng)送料為斷續(xù)送料模式,其送料的長(zhǎng)度與配套設(shè)備的加工時(shí)間決定于交流位置伺服系統(tǒng)的運(yùn)動(dòng)節(jié)拍,控制定位精度及交流位置伺服系統(tǒng)的動(dòng)態(tài)性能等,其動(dòng)態(tài)性能一般可由系統(tǒng)在單位階躍輸入信號(hào)作用下的時(shí)間響應(yīng)曲線來(lái)描述。如圖2所示可通過(guò)多種調(diào)整變化的形式逐漸到達(dá)定位點(diǎn),我們希望獲得圖中標(biāo)示為1的單調(diào)變化模式,不希望出現(xiàn)標(biāo)示為2或3的振蕩波形,標(biāo)示為4的調(diào)整模式會(huì)形成不到位故障或伺服系統(tǒng)隨動(dòng)誤差大、調(diào)節(jié)時(shí)間延長(zhǎng)等現(xiàn)象,影響整機(jī)的速度匹配和控制精度等。圖示出的常用的動(dòng)態(tài)性能指標(biāo)有: 上升時(shí)間tr、調(diào)節(jié)時(shí)間ts和超調(diào)量σ%。其中上升時(shí)間tr反映了系統(tǒng)的動(dòng)態(tài)靈敏度和系統(tǒng)過(guò)渡過(guò)程的快速性; 調(diào)節(jié)時(shí)間ts又稱過(guò)渡過(guò)程時(shí)間,是衡量系統(tǒng)快速性的主要指標(biāo); 超調(diào)量σ%是反映在系統(tǒng)過(guò)度過(guò)程進(jìn)行得是否平穩(wěn)的指標(biāo)。

圖2 交流位置伺服系統(tǒng)的動(dòng)態(tài)性能圖示

4.2在系統(tǒng)調(diào)試時(shí), 完全可通過(guò)對(duì)系統(tǒng)動(dòng)態(tài)性能的這些指標(biāo)進(jìn)行在線軟件測(cè)試、相關(guān)數(shù)據(jù)分析得到系統(tǒng)參數(shù)應(yīng)調(diào)試的值, 如:SIMATIC STEP 7軟件針對(duì)SIMATIC S7-300 FM 354 SERVO模塊的DB1200中的參數(shù)和數(shù)據(jù)進(jìn)行調(diào)節(jié),實(shí)現(xiàn)控制精度、運(yùn)行速度等的優(yōu)化配置以及在線伺服系統(tǒng)的監(jiān)測(cè),系統(tǒng)分析關(guān)鍵參數(shù)的走勢(shì),如運(yùn)動(dòng)超調(diào)量的變化、速度及電流值的變化,從而調(diào)節(jié)使伺服系統(tǒng)達(dá)到理想狀態(tài)。如確認(rèn)伺服系統(tǒng)運(yùn)動(dòng)執(zhí)行元件對(duì)上位機(jī)的指令執(zhí)行偏差情況,可采用指令偏差的自動(dòng)或手動(dòng)模式進(jìn)行調(diào)整,適當(dāng)優(yōu)化伺服控制器和伺服電機(jī)的設(shè)定參數(shù),對(duì)SIMATIC S7-300上位機(jī)及SIMATIC S7-300 FM 354 SERVO模塊伺服控制參數(shù)的設(shè)定和調(diào)整等,也可選用特定的調(diào)試軟件來(lái)輔助設(shè)定和調(diào)整控制參數(shù)。如:速度指令調(diào)整增益、速度環(huán)路增益等增益參數(shù)的調(diào)整,來(lái)獲得優(yōu)化參數(shù)和控制效果,由于伺服系統(tǒng)帶負(fù)載運(yùn)行時(shí)存在系統(tǒng)與負(fù)載動(dòng)態(tài)匹配的問(wèn)題、存在參數(shù)時(shí)變、負(fù)載擾動(dòng)以及伺服電機(jī)自身和被控對(duì)象的嚴(yán)重非線性、強(qiáng)耦合性等不確定因素,必須在線修訂模糊控制的數(shù)學(xué)模型和控制敏感參數(shù),相應(yīng)的PID控制參數(shù),以實(shí)現(xiàn)系統(tǒng)無(wú)超調(diào)和振蕩現(xiàn)象。如:貨架冷彎?rùn)C(jī)組在設(shè)計(jì)時(shí)會(huì)考慮使用多板厚同規(guī)格的系列產(chǎn)品、或通過(guò)不同的冷彎工藝在一條生產(chǎn)線上生產(chǎn)不同規(guī)格尺寸的貨架產(chǎn)品,故交流位置伺服系統(tǒng)的負(fù)載的大小和性質(zhì)會(huì)發(fā)生多種變化,甚至相同規(guī)格卷料在更換后也會(huì)造成負(fù)載的不穩(wěn)定與變化, 這種變化將使系統(tǒng)的性能特別是動(dòng)態(tài)性能變得復(fù)雜,使運(yùn)動(dòng)定位出現(xiàn)振蕩、超調(diào)甚至于不能穩(wěn)定運(yùn)行,必須在調(diào)試現(xiàn)場(chǎng)測(cè)定系統(tǒng)所帶負(fù)載的動(dòng)態(tài)性能指標(biāo)和伺服系統(tǒng)在線帶負(fù)載時(shí)的動(dòng)態(tài)性能指標(biāo), 在調(diào)試過(guò)程中對(duì)系統(tǒng)進(jìn)行動(dòng)態(tài)性能分析與測(cè)定, 并憑經(jīng)驗(yàn)由人工進(jìn)行現(xiàn)場(chǎng)在線修正與調(diào)試,調(diào)試現(xiàn)場(chǎng)也需要配合相當(dāng)?shù)娜肆M(jìn)行相關(guān)數(shù)據(jù)的收集整理、數(shù)據(jù)分析處理等。

4.3主要完成以下工作:1)、實(shí)時(shí)采集數(shù)據(jù), 即測(cè)試帶載系統(tǒng)的動(dòng)態(tài)性能參數(shù), 如實(shí)際速度、實(shí)際位置參數(shù)等,主要是通過(guò)一些專用的參數(shù)單元、計(jì)算及監(jiān)控軟件,通過(guò)使用這些工具和手段進(jìn)行有關(guān)參數(shù)的設(shè)定、監(jiān)控、波形顯示、I/O檢查監(jiān)控、在線調(diào)整、運(yùn)動(dòng)參數(shù)的獲取與處理等。2)、輔助作圖, 把這些參數(shù)用曲線形式表示出來(lái), 如畫(huà)成速度響應(yīng)曲線、位置響應(yīng)曲線等;3)、求出系統(tǒng)的動(dòng)態(tài)性能指標(biāo), 如: 上升時(shí)間tr、調(diào)節(jié)時(shí)間ts和超調(diào)量σ%等。4)、根據(jù)系統(tǒng)動(dòng)態(tài)性能指標(biāo)的走勢(shì),重新制訂交流位置伺服系統(tǒng)的動(dòng)態(tài)性能在線調(diào)試方案,5)、事實(shí)上可以實(shí)現(xiàn)伺服定位控制穩(wěn)定在編碼器一個(gè)角脈沖波動(dòng)范圍上,并穩(wěn)定實(shí)現(xiàn)運(yùn)動(dòng)控制。如:我公司選用的編碼器為2000p/r,測(cè)量輥周長(zhǎng)為300mm,貨架組件的孔位控制精度理論上可實(shí)現(xiàn)±0.075mm,考慮到冷彎卷料的表面平整度等其它因素的影響,其實(shí)際孔位控制精度要低些;根據(jù)從生產(chǎn)現(xiàn)場(chǎng)采集到的數(shù)據(jù)分析,實(shí)際孔位控制精度σ達(dá)到±0.10mm以內(nèi),且誤差基本符合正態(tài)分布規(guī)律,從根本上也保證了總長(zhǎng)度上的累積誤差最小,基本穩(wěn)定在6σ以內(nèi)。交流伺服系統(tǒng)最高運(yùn)行速度可達(dá)60M/min以上,整機(jī)匹配運(yùn)行速度可達(dá)到20M/min以上等,極大地提高了冷彎型鋼產(chǎn)品的生產(chǎn)制造品質(zhì)、生產(chǎn)效率和應(yīng)用范圍。

4.4系統(tǒng)的機(jī)械控制精度對(duì)電氣系統(tǒng)的控制精度存在一定的影響,可通過(guò)電氣上的通電保持和實(shí)際的轉(zhuǎn)矩平衡、適當(dāng)?shù)臋C(jī)械定位抱閘及加工原料的平整度等方面進(jìn)行綜合控制以縮短系統(tǒng)的在線調(diào)試時(shí)間和周期,為保證冷彎組件的質(zhì)量和生產(chǎn)成本,還必須定期對(duì)旋轉(zhuǎn)編碼器測(cè)量輥的磨損進(jìn)行校準(zhǔn)修正、相關(guān)外圍設(shè)備參數(shù)變化或調(diào)試過(guò)程中的機(jī)組再調(diào)整、設(shè)備的維護(hù)保養(yǎng)等,從而盡量在很多場(chǎng)合達(dá)到較高精度位置控制的要求。并根據(jù)具體產(chǎn)品進(jìn)行參數(shù)優(yōu)化和性能分析,以提高系統(tǒng)的廣泛適應(yīng)性。

5、結(jié)論

運(yùn)用SIMATIC S7-300 可編程控制器在在線預(yù)沖孔冷彎成型生產(chǎn)線中的具體應(yīng)用及編程設(shè)計(jì)、調(diào)試。基本可實(shí)現(xiàn)貨架立柱的孔位誤差控制精度要求,該系統(tǒng)經(jīng)過(guò)實(shí)際在線調(diào)試和運(yùn)行表明,整個(gè)系統(tǒng)設(shè)計(jì)合理,控制精度高,運(yùn)行可靠,減小了操作人員的勞動(dòng)強(qiáng)度,提高了生產(chǎn)效率。將在線預(yù)沖孔冷彎成型生產(chǎn)線的生產(chǎn)效率和產(chǎn)品質(zhì)量提升到了一個(gè)新的層次,應(yīng)該說(shuō)其整體規(guī)劃設(shè)計(jì)思路和具體應(yīng)用調(diào)試過(guò)程是成功的。

參考文獻(xiàn):

1 郭慶鼎,王成元.《交流伺服系統(tǒng).》,機(jī)械工業(yè)出版社,1998

2 王先進(jìn),《冷彎型鋼生產(chǎn)及應(yīng)用》,冶金工業(yè)出版社,1994.8

3 賴耿陽(yáng),《最新冷軋成形全集》,復(fù)漢出版社,1990.9

4 西門子S7-300硬件手冊(cè)

5 西門子S7-300編程手冊(cè)