海南煉化30萬噸級(jí)原油碼頭和10萬噸級(jí)成品油碼頭由1個(gè)原油泊位和4個(gè)成品油泊位組成,是目前國內(nèi)規(guī)模最大,技術(shù)水平最高的輸油碼頭,承擔(dān)了海南煉化原材料輸入和最終產(chǎn)品輸出的任務(wù)。輸油碼頭屬于危險(xiǎn)防爆2區(qū)裝置,設(shè)備分布非常分散,主要控制的對(duì)象有溫度、壓力、流量、閥門等,這就要求其控制方案必須有一套完善的控制、聯(lián)鎖、報(bào)警和急停系統(tǒng)去完成工藝參數(shù)的采集與監(jiān)控。

海南煉化在新建油品碼頭過程中,針對(duì)裝置的防火防爆要求,以及設(shè)備分布較分散,控制對(duì)象要求較高等情況,選用了GE Fanuc公司的MOST開放式控制系統(tǒng),收到控制效果好、精度高和投資省的較好結(jié)果,滿足了海南煉化油口碼頭的生產(chǎn)要求。

控制系統(tǒng)硬件配置設(shè)計(jì)

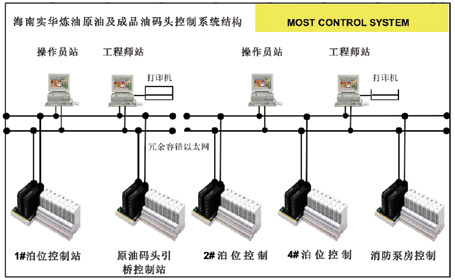

海南煉化原油和成品油碼頭各自采用獨(dú)立的控制系統(tǒng),共由5個(gè)現(xiàn)場控制站組成。其中原油碼頭占用2個(gè)控制站,成品油碼頭占用3個(gè)控制站,原油和成品油碼頭控制室各設(shè)1個(gè)操作站和1個(gè)工程師站組成。控制站與操作站相互之間采用百兆級(jí)冗余以太網(wǎng)連接,組成一個(gè)完整的控制系統(tǒng)。

控制站

原油碼頭控制系統(tǒng)中包括2個(gè)控制站、1臺(tái)操作站、1臺(tái)工程師站兼操作員站。其中1#控制站放置在1#原油泊位現(xiàn)場控制室內(nèi),原油引橋控制站則直接放置在距離控制室兩千米左右的裝置現(xiàn)場,因此對(duì)硬件系統(tǒng)的防爆性能、通訊系統(tǒng)、工作范圍、可靠性、魯棒性以及防腐蝕能力要求較高。每個(gè)控制站均采用冗余控制器、冗余電源、冗余網(wǎng)絡(luò)的原則進(jìn)行配置,其中1#控制站由4個(gè)電源模塊、2個(gè)控制器、24個(gè)I/O模塊組成,原油引橋控制站由2個(gè)電源模塊、2個(gè)控制器、8個(gè)I/O模塊組成。

成品油碼頭控制系統(tǒng)中包括3個(gè)控制站、1臺(tái)操作站、1臺(tái)工程師站兼操作員站。其中2#泊位控制站放置在2#泊位現(xiàn)場控制室內(nèi),4#泊位控制站放置在4#泊位控制室成品油碼頭控制系統(tǒng)中包括3個(gè)控制站、1臺(tái)操作站、1臺(tái)工程師站兼操作員站。其中2#泊位控制站放置在2#泊位現(xiàn)場控制室內(nèi),4#泊位控制站放置在4#泊位控制室小、2個(gè)控制器、24個(gè)I/O模塊組成,4#泊位控制站由2個(gè)電源模塊、2個(gè)控制器、60個(gè)I/O模塊組成,消防泵房控制站由2個(gè)電源模塊、2個(gè)控制器、16個(gè)I/O模塊組成。

其中原油碼頭1#泊位控制站與成品油碼頭2#泊位控制站提供冗余的Modbus接口與海南煉化罐區(qū)DCS系統(tǒng)進(jìn)行通訊,便于罐區(qū)操作人員及時(shí)掌握碼頭生產(chǎn)操作的運(yùn)行狀態(tài)。

成品油碼頭裝船時(shí)需要對(duì)油品進(jìn)行計(jì)量,因此對(duì)計(jì)量系統(tǒng)的要求非常高,因此2#泊位控制站和4#泊位控制站除了接收現(xiàn)場質(zhì)量流量計(jì)的4~20mA瞬時(shí)流量信號(hào),同時(shí)提供冗余的Modbus接口與質(zhì)量流量計(jì)進(jìn)行RS485通訊,接收瞬時(shí)流量、密度、累積量等信息。正常情況下以通訊值為準(zhǔn),通訊中斷時(shí)以4~20mA信號(hào)為準(zhǔn),實(shí)現(xiàn)多方案對(duì)油口輸出裝船計(jì)量進(jìn)行監(jiān)控。

控制器

根據(jù)碼頭裝置生產(chǎn)的特點(diǎn),CPU模塊選擇了MOST混合控制器,該控制器具有高度靈活的數(shù)據(jù)采集輸入輸出和控制功能,可實(shí)現(xiàn)常規(guī)控制、邏輯控制和順序控制。控制器采用266MHz 32位微處理器,25M內(nèi)存,雙以太網(wǎng)和雙串行通訊接口,支持API、現(xiàn)場總線、ModBus、HART、點(diǎn)對(duì)點(diǎn)通訊以及OPC,可以實(shí)現(xiàn)冗余配置,可直接安裝在危險(xiǎn)2區(qū)。一個(gè)控制器最多可安裝64個(gè)I/O模塊,支持熱插拔,雙路電源供電。

冗余控制器配置中,冗余控制器互為備用,同步接收輸入信號(hào)數(shù)據(jù),同步執(zhí)行控制計(jì)算,同時(shí)互相傳送計(jì)算結(jié)果。當(dāng)一個(gè)控制器監(jiān)測到錯(cuò)誤時(shí),無故障的控制器可以立刻接著進(jìn)行控制,實(shí)現(xiàn)無擾動(dòng)切換。

IO模塊

MOST系統(tǒng)的電源、控制器和I/O模塊可以直接安裝危險(xiǎn)2區(qū),部分I/O模塊內(nèi)置本質(zhì)安全型安全柵,無需額外安裝安全柵,通道隔離、監(jiān)測以及LED指示,支持多種信號(hào)類型,支持在線熱插拔。模擬量輸入A/D轉(zhuǎn)換分辨率達(dá)到16位,模擬量輸出A/D轉(zhuǎn)換分辨率達(dá)到12位,能夠?qū)ΜF(xiàn)場回路進(jìn)行檢測,內(nèi)置輸入變量線性化、工程單位轉(zhuǎn)換、開平方濾波、報(bào)警及冷端溫度補(bǔ)償運(yùn)算功能。IO卡件具備最快20ms模擬量調(diào)節(jié)功能,10ms數(shù)字量控制功能和1msSOE控制功能。

DCS系統(tǒng)軟件設(shè)計(jì)

MTL公司提供整個(gè)區(qū)域的系統(tǒng)軟件,主要包括MOST系統(tǒng)組態(tài)、控制策略軟件WorkBench和人機(jī)界面HMI軟件。

系統(tǒng)組態(tài)和控制軟件

系統(tǒng)使用Workbench進(jìn)行系統(tǒng)硬件和控制策略的組態(tài)。整個(gè)控制軟件涵蓋了閥門控制回路、報(bào)警聯(lián)鎖回路、計(jì)量累積回路,馬達(dá)控制回路等全部的油品碼頭生產(chǎn)自控程序。

所有的回路控制和聯(lián)鎖功能在現(xiàn)場控制站獨(dú)立運(yùn)行。通過控制站的網(wǎng)絡(luò)功能,控制站與控制室的操作站進(jìn)行通訊聯(lián)系。操作人員的操作控制指令由操作站通過網(wǎng)絡(luò)下達(dá)至控制站。

人機(jī)界面軟件

操作站人機(jī)界面(HMI)軟件應(yīng)是基于Windows XP操作系統(tǒng)的軟件。可以創(chuàng)建強(qiáng)大的、功能齊全的監(jiān)控系統(tǒng),充分利用Microsoft Windows的先進(jìn)功能,包括ActiveX控件、OLE、圖形、網(wǎng)絡(luò)等。還可以通過添加自定義ActiveX控件、向?qū)А⒊R?guī)對(duì)象、以及創(chuàng)建來擴(kuò)充的功能。操作站人機(jī)界面(HMI)軟件主要完成實(shí)時(shí)監(jiān)控、歷史記錄,數(shù)據(jù)采集、系統(tǒng)報(bào)警及打印報(bào)表等重要功能。

采用高性能計(jì)算機(jī)作為監(jiān)控系統(tǒng)支撐硬件平臺(tái),以Windows XP和組態(tài)軟件構(gòu)成監(jiān)控系統(tǒng)運(yùn)行平臺(tái)。提供友好的人機(jī)交互界面功能、圖形處理功能、報(bào)表處理功能、報(bào)警處理功能、查詢功能、用戶權(quán)限管理功能等。

文件資料

整個(gè)DCS系統(tǒng)文件資料包括:系統(tǒng)結(jié)構(gòu)圖、系統(tǒng)配置圖、IO清單、機(jī)柜布置圖、電源分配圖、接線圖、控制回路圖、邏輯聯(lián)鎖圖等。

通過對(duì)DCS系統(tǒng)配置的審查,最終確定以上整體方案。DCS系統(tǒng)的組態(tài)、現(xiàn)場設(shè)備安裝、調(diào)試和投用過程大約花費(fèi)了60個(gè)工作日。由于使用了Workbench的Strategy進(jìn)行組態(tài),整個(gè)組態(tài)過程相當(dāng)方便、快捷。出錯(cuò)率也相當(dāng)?shù)汀U麄€(gè)系統(tǒng)一次開車成功。

控制系統(tǒng)性能分析與改進(jìn)

對(duì)于使用于防爆2區(qū)的控制系統(tǒng),MOST控制系統(tǒng)相比其他廠商的DCS系統(tǒng)來說相對(duì)較便宜。其節(jié)省投資的部分主要來自于節(jié)省了危險(xiǎn)/安全區(qū)安全柵的設(shè)備投資。其次,由于控制站可以安裝在控制現(xiàn)場,一次儀表只須連接到現(xiàn)場控制站而非全部連接到中央控制室。這樣就節(jié)省了信號(hào)電纜,這對(duì)控制裝置分布較散、區(qū)域較大的控制系統(tǒng)來說,就顯得尤為重要,可節(jié)省大量的電纜投資。碼頭裝置屬于典型的分散性裝置

原油碼頭和成品油碼頭控制系統(tǒng)自2006年7月開始投入運(yùn)行,運(yùn)行情況良好。迄今為止,DCS系統(tǒng)已經(jīng)安全、無故障運(yùn)行長達(dá)16000小時(shí)。其間經(jīng)歷了一個(gè)夏季高溫的考驗(yàn)。在夏季高溫時(shí)期,機(jī)柜內(nèi)部最高溫度62℃。經(jīng)過三個(gè)夏季的考驗(yàn),證明MOST系統(tǒng)可耐較高的氣溫。沒有發(fā)生過控制器因高溫而中止運(yùn)行或復(fù)位重啟等故障現(xiàn)象。

MOST系統(tǒng)的硬件結(jié)構(gòu)簡潔,安裝方便,接線故障率少,可靠性較高。軟件的組態(tài)也較方便,花費(fèi)時(shí)間少,維護(hù)方便、直觀。圖形化的編程方式給用戶的組態(tài),調(diào)試和維護(hù)有很大的幫助。在線調(diào)試功能使監(jiān)控?cái)?shù)據(jù)一目了然,方便查找編程錯(cuò)誤。提供的功能模塊能滿足自控系統(tǒng)的要求,組態(tài)調(diào)用很方便。

目前碼頭控制系統(tǒng)只能夠?qū)崿F(xiàn)單純的開關(guān)閥門,無法實(shí)現(xiàn)定量開閥和定量裝船。可以將每條輸油管線的最后一個(gè)閥門改為調(diào)節(jié)閥,即可實(shí)現(xiàn)定量開閥和定量裝船。此外,整個(gè)碼頭的調(diào)度位于成品油碼頭,無法從操作站看到原油碼頭的實(shí)時(shí)信息。如果能夠?qū)⒊善酚秃驮痛a頭網(wǎng)絡(luò)連成一個(gè)網(wǎng)絡(luò),就可以實(shí)現(xiàn)上述要求。但是由于兩個(gè)碼頭距離在八千米左右,光纜的成本會(huì)非常高。目前已有可以直接安裝在防爆2區(qū)的無線以太網(wǎng)交換機(jī)進(jìn)入市場,可以選擇無線交換機(jī)實(shí)現(xiàn)兩個(gè)碼頭網(wǎng)絡(luò)的互聯(lián)。

經(jīng)過近三年的運(yùn)行,MOST系統(tǒng)在碼頭生產(chǎn)監(jiān)控中扮演了重要角色,滿足了高溫、高壓、高危險(xiǎn)介質(zhì)的控制要求,為今后油碼頭裝置的建設(shè)和生產(chǎn)積累了寶貴經(jīng)驗(yàn)。