摘 要:針對火電廠的調(diào)速型液力偶合器,介紹了基于西門子S7-200PLC" title="PLC">PLC的控制系統(tǒng)" title="控制系統(tǒng)">控制系統(tǒng),包括測控對象分析、系統(tǒng)硬件組成和控制程序設(shè)計等。運用PID算法調(diào)節(jié)水泵轉(zhuǎn)速,控制系統(tǒng)提高了整機運行的可靠性和經(jīng)濟性。

關(guān)鍵詞:液力偶合器;PLC;電動執(zhí)行器" title="電動執(zhí)行器">電動執(zhí)行器;PID

火力發(fā)電廠的鍋爐給水泵,需要根據(jù)機組負(fù)荷的改變來調(diào)節(jié)給水壓力和給水量。在幾種調(diào)節(jié)方式中,因改變給水泵轉(zhuǎn)速來調(diào)節(jié)流量具有明顯的節(jié)能效果而被廣泛采用。對于大容量機組的鍋爐給水泵,通常以異步電動機為動力,幾乎都是通過安裝液力偶合器進行機械調(diào)速,并且這種調(diào)速方法具有空載起動電動機的良好作用[1]。

液力偶合器屬于電廠輔助設(shè)備,目前大多數(shù)都是采用分散儀表監(jiān)控,有的甚至脫控運行,亟待運用測控新技術(shù),對其運行狀態(tài)參數(shù)進行自動監(jiān)測和控制。西門子S7一200PLC是一個非常好的選擇,它性價比高、系統(tǒng)組裝和構(gòu)建網(wǎng)絡(luò)非常靈活、而且具有PID調(diào)節(jié)指令功能,編程和調(diào)試非常方便,因此,基于西門子PLC的控制系統(tǒng)將極大地提高整機運行的可靠性和經(jīng)濟性。

1 調(diào)速原理

液力偶合器安裝于異步電動機和給水泵之間,它是一種利用液體通過泵輪和渦輪來傳遞功率的傳動裝置,主要由泵輪、渦輪、旋轉(zhuǎn)外殼和勺管等部件組成,如圖1.1所示。工作時,輸入軸從電動機處獲得能量,通過中間軸,泵輪將機械能轉(zhuǎn)變?yōu)楣ぷ髑粌?nèi)的液體動能,推動渦輪轉(zhuǎn)動,再變成機械能傳給輸出軸,帶動鍋爐給水泵工作。

為適應(yīng)機組工況的變化要求,在電動機轉(zhuǎn)速恒定的情況下,調(diào)節(jié)勺管的開度,可改變偶合器工作腔里的充液量,不同的充液量可以得到不同的輸出特性,因此,通過連續(xù)改變充液量既可實現(xiàn)輸出軸的無級調(diào)速。

調(diào)速機構(gòu)中的勺管,由電動執(zhí)行器通過簡單的機械機構(gòu)驅(qū)動。電動執(zhí)行器接受標(biāo)準(zhǔn)電流信號,將其轉(zhuǎn)換成相應(yīng)的轉(zhuǎn)角輸出,因此,調(diào)節(jié)轉(zhuǎn)速實際上是調(diào)節(jié)控制系統(tǒng)的輸出模擬量信號,西門子S7一200PLC滿足這一主要功能要求。

2 測控對象

1)轉(zhuǎn)速調(diào)節(jié)系統(tǒng)

該系統(tǒng)最主要的測控對象是液力偶合器輸出軸的轉(zhuǎn)速。調(diào)速原理如圖2.1所示,利用液位變送器,將反應(yīng)鍋爐水位的模擬量信號送給控制系統(tǒng),同時利用測速變送器,將輸出軸轉(zhuǎn)速也反饋給控制系統(tǒng),依據(jù)設(shè)定的PID控制算法計算后輸出電流信號,電動執(zhí)行器將之轉(zhuǎn)換成相應(yīng)的輸出轉(zhuǎn)角,通過調(diào)節(jié)機構(gòu)驅(qū)動勺管移動,其開度對應(yīng)鍋爐水位要求的泵輪轉(zhuǎn)速。

2)工作油系統(tǒng)

液力偶合器工作腔內(nèi)介質(zhì)油的最佳工作溫度為60°~70°C,油溫高雖然有利于能量的傳遞,但過高反而有害無益,因此要限制工作油溫度范圍為35~100°C,采用鉑電阻溫度傳感器,當(dāng)油溫高于110°C時報警,當(dāng)油溫高于130°C時停止主電機運行。另外在工作油冷卻器入口和出口分別設(shè)置溫度傳感器,將入口油溫度控制" title="溫度控制">溫度控制在60~100°C,將出口油度溫控制在35~75°C。

3)潤滑油系統(tǒng)

高轉(zhuǎn)速、大功率液力偶合器帶有滑動軸承,其潤滑油系統(tǒng)獨立于工作油系統(tǒng),因此在輸入軸、中間軸、輸出軸等處設(shè)置6個鉑電阻溫度傳感器,測量滑動軸承溫度,避免溫度過高使?jié)櫥阅茏儾睿瑹龎妮S瓦。限定潤滑油溫度范圍在35~85°C,當(dāng)油溫高于90°C時報警,當(dāng)油溫高于95°C時停止主機運行。另外在潤滑油冷卻器入口和出口分別設(shè)置溫度傳感器,將入口油溫度控制在45~65°C,將出口油溫度控制在35~55°C。

為防止壓力過低供油不足而造成潤滑情況惡劣,限定潤滑油壓力范圍在0.2~0.3Mpa,監(jiān)測母管油壓,當(dāng)油壓低于0.1Mpa時報警,并且啟動輔助油泵,低于0.05Mpa則必須停止主電機運行。另外還要限定濾油器進出口壓力差不超過0.6Mpa 。

3 硬件組成

反映系統(tǒng)狀態(tài)的主要參數(shù)是水位、轉(zhuǎn)速、油溫、油壓等物理量,選用各類變送器轉(zhuǎn)換為4~20mA的標(biāo)準(zhǔn)電流信號,共計14路模擬量;各電機、閥門、報警指示燈等開關(guān)量輸入輸出共30點,因此系統(tǒng)的配置不甚復(fù)雜。采用西門子S7一200系列小型機控制,一旦發(fā)生故障影響面小、容易查找。

首先選用CPU226模塊,具有24點輸出/16點輸入,可連接7個擴展模塊,提供1000mA的總線電流,并且具有32位浮點運算功能和內(nèi)置集成的PID調(diào)節(jié)運算指令,非常適合液力偶合器調(diào)速的鍋爐供水系統(tǒng)。

其次擴展EM231模擬量輸入模塊(4路模擬量輸入,消耗DC5V電流為10mA)3塊;擴展EM235模擬量輸入輸出模塊(4路模擬量輸入/1路模擬量輸出,消耗DC5V電流為10mA)1塊,通過DIP開關(guān)進行設(shè)置,輸入輸出端口時能夠自動完成A/D和D/A的轉(zhuǎn)換,即標(biāo)準(zhǔn)電流信號與一個字長(16bit)的數(shù)字信號的自動轉(zhuǎn)換。系統(tǒng)總擴展模塊數(shù)為4,CPU226的電源能滿足所有擴展模塊消耗DC5V總線電流的能力。

另外,CPU226本機集成了兩個通訊口,其中一個使用 MPI協(xié)議,使液力偶合器作為從站,完成其控制系統(tǒng)與主站的通訊;另一個用于TP070顯示器接口,作為本機系統(tǒng)的顯示界面[2]。

4 控制程序

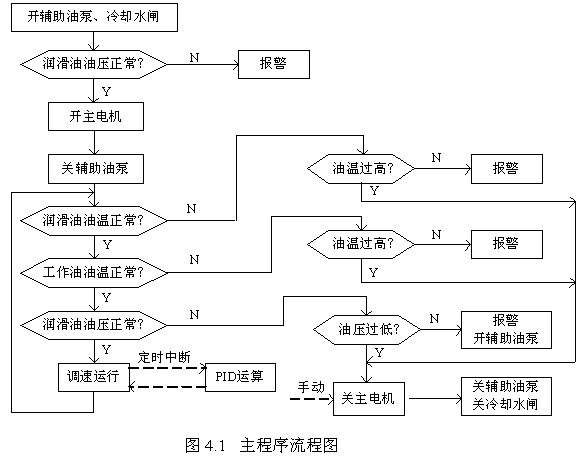

控制程序采用主程序、子程序以及中斷程序來編寫。主程序完成電機、油泵啟停等開關(guān)量邏輯控制以及溫度、壓力等主要模擬量監(jiān)控和報警;子程序SBRO~SBR11傳遞工作油溫控制參數(shù)、潤滑油溫度、壓力、壓差控制參數(shù);主程序允許定時中斷,進入中斷服務(wù)程序執(zhí)行含有PID指令的一段程序,對輸出軸進行調(diào)速控制。

1)主程序

為了保證液力偶合器正常工作,控制系統(tǒng)必須滿足嚴(yán)格的的啟動、運行和停止條件。既開機順序為先啟動輔助潤滑油泵、開冷卻水閘,再啟動主電機;停機順序為先停主電機,再停潤滑油泵、關(guān)閉冷卻水閘;運行工作條件為勺管調(diào)速構(gòu)控制功能正常、油溫和油壓監(jiān)測系統(tǒng)正常等[3]。 系統(tǒng)主程序流程如圖4.1所示。

2)數(shù)字PID控制程序

根據(jù)液力偶合器的結(jié)構(gòu)特性可知,機械-液力傳動系統(tǒng)慣性較大,輸出軸速度調(diào)節(jié)響應(yīng)有一定的滯后性。正可運用S7-200PLC中的PID控制子程序,與EM235模擬量輸入輸出模塊一起,提高系統(tǒng)的速度調(diào)節(jié)響應(yīng),改善系統(tǒng)的動態(tài)特性[4]。

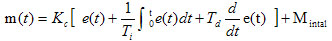

PID控制器的設(shè)計是以連續(xù)的PID控制規(guī)律為基礎(chǔ)的,sp(t)是依據(jù)鍋爐水位確定的輸出軸給定速度值, pv(t)為輸出軸速度反饋量,e(t)=sp(t)-pv(t)為誤差信號, c(t)為系統(tǒng)的輸出量。PID控制算法的輸出量如下式所示:

Mintal為輸出的初始值,Kc為系統(tǒng)比例系數(shù), Ti, Td為PID的積分、微分時間。

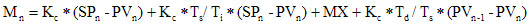

輸出軸轉(zhuǎn)速的PID閉環(huán)控制系統(tǒng)如圖4.2所示,將上式數(shù)字化,寫成離散形式的PID方程,則程序中實際的PID算式如下式所示:

上式中共包含九個參數(shù),存儲在36字節(jié)的PID回路參數(shù)表內(nèi),見表4.1。CPU226提供的PID回路指令, 其操作就取決于這九個參數(shù),必須指定內(nèi)存區(qū)內(nèi)該參數(shù)表的首地址。在應(yīng)用于PID指令之前,需要將參數(shù)轉(zhuǎn)換為標(biāo)準(zhǔn)化的浮點數(shù)表示形式,轉(zhuǎn)換的第一步是把實際值從16位整數(shù)數(shù)值轉(zhuǎn)換為浮點數(shù)數(shù)值,第二步是將轉(zhuǎn)換后的浮點數(shù)再轉(zhuǎn)換成位于0.0~1.0之間的標(biāo)準(zhǔn)化數(shù)值。

表4.1 PID回路參數(shù)表

由于機械-液力傳動系統(tǒng)慣性較大,本系統(tǒng)僅采用比例和積分控制,100毫秒中斷一次,做PID計算,通過工程計算初步確定其增益和時間常數(shù)為Kc =2.5、Ti =60s、Td=0s、Ts=0.1s,進一步計算后可達到最優(yōu)控制效果。

5 結(jié)論

基于西門子PLC的控制系統(tǒng),實現(xiàn)了對液力偶合器主要運行參數(shù)的實時監(jiān)控。通常,電廠鍋爐配備兩臺以上的給水泵,結(jié)合蒸汽鍋爐運行狀態(tài)的自動監(jiān)測,可以實現(xiàn)整個機組的在線監(jiān)控、故障診斷和報警等,西門子PLC具有豐富的網(wǎng)絡(luò)構(gòu)建功能,因此液力偶合器控制系統(tǒng)尚有很大的可擴展性。

本文作者創(chuàng)新點在于:利用PLC的PID調(diào)節(jié)功能取代了原來電動執(zhí)行器必需配備的勺管伺服放大器,加快了系統(tǒng)的響應(yīng)速度。

參考文獻:

[1]楊乃喬,姜麗英編著,液力調(diào)速與節(jié)能[M],北京:國防工業(yè)出版社,2000.5:2-5

[2]殷洪義,可編程序控制器選擇設(shè)計與維護[M],北京:機械工業(yè)出版社,2004.3:143-147

[3]張雪平,PLC在鍋爐風(fēng)機控制中的應(yīng)用[J],微計算機信息,2005.6:42-43

[4]西門子(中國)有限公司,SIMATIC S7-200可編程序控制器系統(tǒng)手冊[Z],2004.6:2-5