圖 1: 原理性結(jié)構(gòu)示意圖

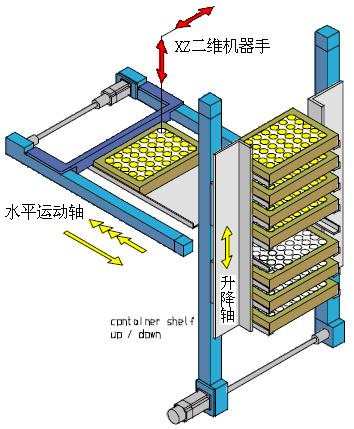

圖2: 為nanometer制做的大批量零件處理上料機(jī)構(gòu)

三 具體參數(shù)

圖2所示的供料系統(tǒng)一次最多有8個托盤。每個托盤的尺寸是600*400mm,托盤及里面的零件最大重量小于15公斤。每交換一次托盤用時5秒,每個運動部分的重復(fù)定位精度為0.1mm。

升降軸采用兩根PAS44BB組成的龍門式結(jié)構(gòu),最大負(fù)重可達(dá)400公斤。水平運動軸采用兩根PAS42BB,最大負(fù)重可達(dá)80公斤。XZ二維機(jī)器人的X軸采用PAS42BB,而Z軸采用LM-A41BB。運動速度高達(dá)60米/分鐘。手爪為吸盤,一次抓住兩個零件。

各個軸所配的行星減速機(jī)是德國Neugart公司的PLE系列精密行星減速機(jī)。整個系統(tǒng)采用4個PLE系列精密行星減速機(jī)和4個可編程,帶運動控制功能的智能伺服驅(qū)動器系統(tǒng),各個運動軸及運動位置通過傳感器和智能驅(qū)動器運動到位輸出信號來保證各個運動軸的運動距離和運動時序。

該系統(tǒng)的優(yōu)點是:

1) 托盤的數(shù)量最多可達(dá)18個,

2) 托盤的尺寸可以可以按需定制,

3) 托盤里零件的放置處類同工裝,零件平穩(wěn),還可以換零件工裝來完成其他零件的搬運,

4) 可以采用氣動手爪,電動手爪,吸盤等來優(yōu)化零件的抓取和放回,

5) 整個系統(tǒng)體積小:長*寬*高為1500*1270*2150mm,

6) 具有一定的通用性,通過輸入不同的參數(shù)就可以完成其它相似零件的抓取,

7) 由于托盤較小,水平軸也可以一次搬運兩個托盤。

結(jié)束語

通過上面對供料機(jī)器人的結(jié)構(gòu)和工作過程的介紹,相信大家已經(jīng)發(fā)現(xiàn)由直角坐標(biāo)機(jī)器人組成的上料下料的搬運機(jī)器人非常適合多種場合,而且比其它類型的機(jī)器人成本低,效率高。在歐洲被廣泛應(yīng)用于化妝品、食品、手機(jī)、傳感器、玩具和儀表等生產(chǎn)中。上面僅為一種結(jié)構(gòu)形式的上料下料機(jī)器人,我們還有10多種其他結(jié)構(gòu)的上料下料機(jī)器人,百格拉公司二十年來生產(chǎn)了數(shù)千臺套類似的機(jī)器人。