自2005年開始,我國的發(fā)電行業(yè)便面臨煤荒導(dǎo)致的電荒。如今,煤電帶來的環(huán)境污染、全球變暖以及我國承擔(dān)的減排任務(wù)都迫使我們必須尋求解決電源困局之道,調(diào)整能源結(jié)構(gòu),優(yōu)先發(fā)展風(fēng)電、太陽能發(fā)電和生物質(zhì)能發(fā)電是現(xiàn)今技術(shù)條件下的最佳選擇。本片案例是為太陽能光伏電池覆蓋鋼化玻璃板流水線作業(yè)打孔,設(shè)備加工精度,效率要求高,在不降低性能的前提下,最大程度的控制了成本。

1 設(shè)備概況

全自動玻璃打孔機(jī)包含6顆伺服、定位軸、X1及X2送料軸、Y軸、Z1軸、Z2軸。具體如圖1所示。

圖1 全自動打孔機(jī)示意圖

(1)定位軸:選用玻璃精確定位(B2伺服*1),經(jīng)減速機(jī)后由絲杠傳動。計算打孔點到玻璃邊沿距離,定位到位置后,放下?lián)鯄K,實現(xiàn)玻璃板的精確定位;

(2)X軸:玻璃傳送(B2伺服*2),經(jīng)減速機(jī)后直接驅(qū)動。高摩擦力傳送帶,同時配合壓夾裝置,保證玻璃板傳送方向,傳送帶的位置和速度由前后兩個伺服控制,通過計算打孔點到玻璃邊緣的位置,傳送帶定位到對應(yīng)路徑位置;

(3)Y軸:打孔鉆頭定位(A2伺服*1),經(jīng)減速機(jī)后由絲杠傳動。鉆頭安裝在Y軸上,根據(jù)Y坐標(biāo)點,計算打孔點到玻璃邊緣的距離,控制Y軸的位置和速度到達(dá)指定打孔點;

(4)Z1、Z2:鉆頭進(jìn)給定位(A2伺服*2),經(jīng)由大小輪及絲杠傳動。Y軸定位后,下鉆頭較高速度1接近玻璃表面,再以速度2進(jìn)行距離1的倒邊,再以速度3進(jìn)行距離2攻進(jìn),最后以速度4慢速退刀;下鉆頭退刀后上鉆進(jìn)行與下鉆類似的動作完成打孔。

圖2 X軸擋塊

圖3 Y軸及Z軸

2 技術(shù)參數(shù)

2.1 設(shè)備指標(biāo)

設(shè)備指標(biāo)如表1所示。

表1 設(shè)備指標(biāo)

2.2 硬件清單

硬件清單如表2所示。

表2 硬件清單

2.3 軟件清單

軟件清單如表3所示。

表3 軟件清單

4 輔助工具

輔助工具如表4所示。

表4 輔助工具

3 工藝說明

3.1 定位軸

定位軸使用B2伺服驅(qū)動,控制上采用絕對值定位DDRVA。確定基準(zhǔn)后,采用絕對值定位可以靈活定位到指定位置,避免一定量的數(shù)學(xué)計算;當(dāng)一次定位完成,開始打孔后,便進(jìn)行下一個孔位置的比較,如果X坐標(biāo)相同則不需要再次定位,X坐標(biāo)不同,則進(jìn)行下一次定位,定位到位前放下?lián)鯄K,慢速進(jìn)入預(yù)定位置待命;最后一個空定位完成后,收起擋塊定位至第一孔位置,等待玻璃送出后放下?lián)鯄K。

3.2 Y軸

Y軸使用A2伺服驅(qū)動,控制上采用絕對值定位DDRVA。因為Y軸上有玻璃夾持壓盤,所以Y定位或重新定位前壓盤必須解除;孔的Y坐標(biāo)與下一個想同時,只需要壓盤、壓緊、定位和送料動作后,即可以打孔。

3.3 X1、X2

X1、X2使用兩臺B2伺服分別驅(qū)動,控制上采用增量式定位,分送料后和送料前兩部份。送料過超聲波后,X2不需要同步送料,這時要高速補(bǔ)料到超聲波前光電位置,以提高工作效率;送料到超聲波后,以一般速度移動,當(dāng)接近至一定距離時,再以慢速接近——最后貼上擋塊。

3.4 Z1、Z2鉆頭位置定位

Z1、Z2使用兩臺A2伺服分別驅(qū)動,控制上采用PR觸發(fā)來控制鉆頭位置。位置1(6-03),高速(5-60)接近位置1;位置2(6-05),速度1(5-61)攻進(jìn)1;位置3(6-07),速度2(5-62)攻進(jìn)2;位置4(6-09),速度3(5-63)退刀;因為玻璃厚度不同,不同規(guī)格的玻璃的鉆頭攻進(jìn)1位置,攻進(jìn)2的位置需要進(jìn)行調(diào)整,此時,對應(yīng)PR路徑參數(shù)通過通訊修改,以滿足加工需求。

圖4 PR參數(shù)

圖5 通過軟件規(guī)劃PR路徑

通過Delta ASDA-Soft 規(guī)劃PR路徑,使用絕對值定位,規(guī)劃加速和減速時間以及目標(biāo)速度索引;需要修改路徑時,通過通訊修改對應(yīng)路徑的參數(shù)(例如06-03對應(yīng)路徑1的位置命令DATA)。

4 工藝流程圖

圖6 工藝流程圖

在程序設(shè)計中,因為工藝穿插比較靈活,所以選擇臺達(dá)步進(jìn)程序進(jìn)行設(shè)計,將整套設(shè)備的動作進(jìn)行細(xì)分,在每個步中設(shè)計獨立的控制動作,這樣可以很好地提高工作效率;除以上流程中的功能外,設(shè)備中還有潤滑功能、修鉆功能、修訂基準(zhǔn)、慢速前進(jìn)、慢速后退,這些動作因為基于步進(jìn)的思路設(shè)計,所以可以靈活的穿插在程序中。

例如,當(dāng)定位伺服電機(jī)完成最后一次定位,同時設(shè)備開始打孔后,定位電機(jī)需要后退一定距離,再定位到第一個孔前一定位置,等待打孔完成,然后將玻璃送出一定距離后,再把定位擋塊放下,最后慢速靠近第一個孔的定位位置。這里因為采用步進(jìn)程序設(shè)計,這部分程序獨立流程設(shè)計,形成一個專門的流程控制回路,就可以很容易實現(xiàn),又不會影響原有控制的邏輯流程。

5 系統(tǒng)硬件結(jié)構(gòu)

圖7 結(jié)構(gòu)示意圖

圖8 系統(tǒng)實際布置

利用28SV的4路200K高速脈沖分別控制定位軸、Y軸、X1送料、X2送料四個伺服;同時利用28SV的COM2通訊口通過485通訊,與Z1、Z2進(jìn)行通訊,修改PR位置參數(shù)和速度參數(shù);與3臺變頻器進(jìn)行通訊,修改變頻器的頻率參數(shù)。

6 HMI界面

圖9 HMI

HMI首頁顯示打孔數(shù)量和設(shè)備運行狀況。設(shè)置孔數(shù)后(確定孔距參數(shù)通過其他頁面完成),通過控制柜面板按鈕啟動開始打孔。

圖10 設(shè)備參數(shù)

在參數(shù)設(shè)置界面,用戶設(shè)置各軸的機(jī)械補(bǔ)償及時間參數(shù);玻璃送出距離是當(dāng)玻璃加工完畢后將玻璃送出的距離,玻璃送出后定位軸才可以再次定位,否則將造成玻璃的擠壓和破損。

圖10 設(shè)備參數(shù)

在參數(shù)設(shè)置界面,用戶設(shè)置各軸的機(jī)械補(bǔ)償及時間參數(shù);玻璃送出距離是當(dāng)玻璃加工完畢后將玻璃送出的距離,玻璃送出后定位軸才可以再次定位,否則將造成玻璃的擠壓和破損。

圖11 孔參數(shù)設(shè)置1

圖12 孔參數(shù)設(shè)置2

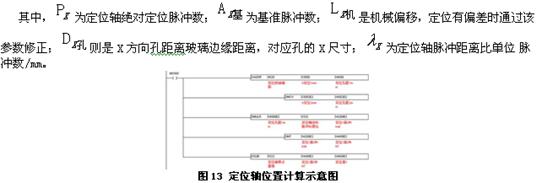

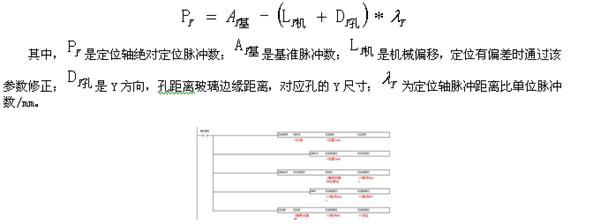

7.2 Y軸位置計算

Y軸位置計算如下:

圖14 Y軸計算示意圖

7.3 孔位置循環(huán)比較確定

X坐標(biāo)在400mm~1500mm范圍內(nèi)依次增大設(shè)置;Y坐標(biāo)0mm~1500mm范圍內(nèi)任意設(shè)置;鉆孔數(shù)量是36。定位到某個孔的坐標(biāo)并開始打孔,此時比較當(dāng)前孔的X坐標(biāo)與下一個孔X坐標(biāo)是否相同。相同時,定位軸保持不動,Y軸重新定位后打孔;不同時,定位移動至下一定位位置;同時Y打孔結(jié)束后比較當(dāng)前孔的X坐標(biāo)與下一個孔X坐標(biāo)是否相同,根據(jù)比較結(jié)果決定是否再次送料與是否繼續(xù)打孔,相同則Y軸定位后打孔;不同就送料到位,Y軸定位后打孔,兩個動作同時進(jìn)行以提高效率。

圖15 孔位置循環(huán)設(shè)定

7.4 節(jié)拍控制

因為孔的位置不確定,就必須設(shè)計一個可以實時計算坐標(biāo)位置,靈活跳轉(zhuǎn)在多個動作中;通過對設(shè)備工藝反復(fù)研究,確定兩個重要的控制節(jié)拍:

(1)定位軸定位,以上下盤壓緊時機(jī)為基準(zhǔn),計算打孔定位次數(shù);

(2)Y軸定位,以打孔完畢時機(jī)為基準(zhǔn),計算Y軸定位次數(shù)。

E5=(定位次數(shù)-1)*2

通過指針的循環(huán)計算,靈活的對當(dāng)前數(shù)據(jù)與下一筆數(shù)據(jù)進(jìn)行比較。作為比較結(jié)果,在同一步進(jìn)程序中,可以跳轉(zhuǎn)到多個對應(yīng)的控制步中;以指針的方式,可以在規(guī)劃一個連續(xù)的數(shù)據(jù)區(qū)域后,完成一批動作設(shè)計。

8 結(jié)束語

本款全自動數(shù)控打孔機(jī),具有三大特點。第一,重復(fù)的加工精度要求高(小于0.5mm);第二,浮點數(shù)運算量大;第三,加工動作靈活,需要柔性的編程,需要適時靈活的滿足客戶的擴(kuò)充需求。

來源于臺達(dá)伺服驅(qū)動器的高精度和SV控制器強(qiáng)大的浮點數(shù)運算能力,很好地實現(xiàn)了玻璃打孔加工中孔距、孔數(shù)計算;利用E指針偏移,可以實現(xiàn)靈活擴(kuò)充孔數(shù),相鄰兩孔間依次比較等功能,可以達(dá)到靈活擴(kuò)充打孔數(shù)量的柔性程序設(shè)計要求。借助臺達(dá)控制器靈活的步進(jìn)程序設(shè)計,可以處理控制動作的交叉流程,提高了程序設(shè)計效率。綜上所述,該設(shè)備的控制精度和工藝要求在行業(yè)內(nèi)屬于較高的水平。

此外,對于客戶工藝的熟悉程度,決定了整個控制流程的質(zhì)量;設(shè)備的機(jī)械結(jié)構(gòu),也直接影響設(shè)備的控制精度。當(dāng)然,相比其他成熟的自動打孔設(shè)備,該設(shè)備也有不足之處,主要表現(xiàn)在:校準(zhǔn)孔的位置采用485通訊讀取伺服位置方式速率及穩(wěn)定性低,PLC的控制速度較數(shù)控低;但是相比數(shù)控系統(tǒng),使用臺達(dá)PLC可以保證電氣控制成本投入得到有效的控制。同時,臺達(dá)小型PLC靈活的控制程序設(shè)計,大容量程序存儲,可以滿足用戶大量、復(fù)雜的程序設(shè)計,給用戶帶來靈活的設(shè)計體驗,體現(xiàn)了臺達(dá)小型控制器強(qiáng)大的控制和運算處理能力,突顯了臺達(dá)HMI產(chǎn)品、伺服產(chǎn)品、變頻器產(chǎn)品的易用性和實用性。