眾所周知,半導(dǎo)體芯片制造流程非常長,需要用到數(shù)十種半導(dǎo)體設(shè)備,經(jīng)過數(shù)百道工序才能完成。其中,前道制造環(huán)節(jié)所涉及的光刻機屬于是高價值的核心設(shè)備,也是被眾多網(wǎng)友關(guān)注最多的設(shè)備。

然而,對于晶圓廠的制造產(chǎn)線來說,光刻機之類的關(guān)鍵設(shè)備發(fā)生故障可能并不是最嚴(yán)重的問題。畢竟這部分的制造流程中斷,短時間并不會影響到其后續(xù)制造流程。比如前面已經(jīng)完成了光刻的晶圓,可以繼續(xù)進入到刻蝕、清洗、薄膜沉積等后續(xù)制造環(huán)節(jié)。

但是如果晶圓廠的“AMHS系統(tǒng)”發(fā)生故障甚至阻塞,則可能將使得全產(chǎn)線陷入癱瘓。

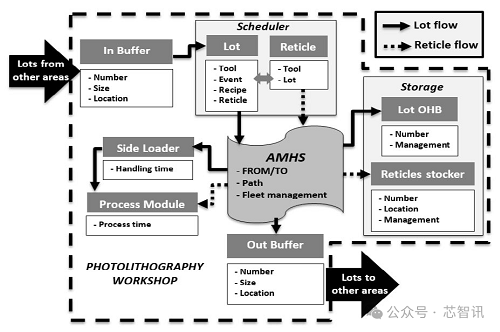

AMHS是一個比較“小眾”的行業(yè),全稱是Automatic Material Handling System,即“自動物料搬運系統(tǒng)”。它不僅承載著晶圓、硅片、光罩等生產(chǎn)材料的自動化運輸任務(wù),還通過精準(zhǔn)的物料管理和高效的物流調(diào)度,保證Fab廠的生產(chǎn)線持續(xù)高效運轉(zhuǎn)。

△晶圓廠天車運作示意圖,與文章所指事故無關(guān)

目前AMHS系統(tǒng)在半導(dǎo)體晶圓制造環(huán)節(jié)應(yīng)用已經(jīng)非常普及。從8英寸晶圓廠開始,AMHS的AGV(自動導(dǎo)向車)地面方案和“空中走行式無人搬送車”(OHT天車)方案就已經(jīng)逐步導(dǎo)入,到了12英寸晶圓廠時代,OHT天車方案已經(jīng)成了標(biāo)配,成為了AMHS系統(tǒng)中的核心。隨著先進封裝技術(shù)的發(fā)展,AMHS也開始逐步進入了封測領(lǐng)域。

作為半導(dǎo)體從業(yè)人員,我者曾進入多家Fab廠中深度學(xué)習(xí)參觀,對AMHS系統(tǒng)也有了較深的理解。目前該領(lǐng)域目前絕大部分市場仍舊被牢牢握在幾家日本廠商手里,國產(chǎn)替代仍舊處于起步階段,僅有少數(shù)的幾家企業(yè)擁有導(dǎo)入先例。

一個月前黎巴嫩BB機爆炸事件,引發(fā)了公眾對于國外電子設(shè)備安全性的恐慌,讓國產(chǎn)替代再次登上熱搜。很多朋友也曾問過我AMHS的國產(chǎn)替代是否有大量機會,作為真正和這個行業(yè)打過交道的人,我想先說一句:AMHS國產(chǎn)替代,真的沒那么簡單。這個行業(yè),太吃經(jīng)驗了!

為什么說AMHS國產(chǎn)替代難

筆者曾參觀某封測廠,了解到其使用的某國產(chǎn)天車廠商提供的天車的4根皮帶全部斷裂。據(jù)內(nèi)部人員闡述,該廠商還曾發(fā)生過天車著火的重大事故。除此以外,業(yè)內(nèi)也曾流傳有其他國產(chǎn)天車廠商發(fā)生天車冒煙事件。我們一直鼓勵國產(chǎn)替代多加嘗試,突破“卡脖子”、突破海外壟斷的局面,但我還是不禁有所疑問,國產(chǎn)替代真的只能做到“簡單替代”嗎?

△事故現(xiàn)場圖。某封測廠內(nèi),某國產(chǎn)天車四根皮帶斷裂。(出于隱私考慮,故對圖片進行了模糊化處理)

要知道,晶圓制造是一個高度復(fù)雜且極度精細的過程,包含了從晶圓切片、清洗、光刻、蝕刻、沉積、金屬化到封裝測試的多個關(guān)鍵步驟。在這一過程中,AMHS負(fù)責(zé)將各種生產(chǎn)材料從一個工序精準(zhǔn)運輸?shù)较乱粋€工序。據(jù)SEMI統(tǒng)計,每一個生產(chǎn)周期中,晶圓要經(jīng)過數(shù)百次的移動,而這些移動幾乎完全依賴AMHS完成。如果AMHS出現(xiàn)故障,晶圓無法被及時運輸?shù)较乱还ば颍麄€生產(chǎn)線將停滯。

如果晶圓處于不穩(wěn)定環(huán)境下的時間越長,其良品率就會越低,甚至?xí)?dǎo)致整批晶圓報廢,給Fab廠帶來不可挽回的損失。假如這次天車履帶斷裂發(fā)生在蝕刻或沉積等關(guān)鍵工序中,如果晶圓未能按時被轉(zhuǎn)移,表面的微結(jié)構(gòu)可能受到氧化、污染等影響,直接影響芯片性能。因此,AMHS的穩(wěn)定運行不僅關(guān)乎生產(chǎn)效率,還直接影響到最終產(chǎn)品的質(zhì)量。

研究機構(gòu)VLSI的數(shù)據(jù)表示,在半導(dǎo)體制造的各個階段,AMHS系統(tǒng)的故障每次都可能引發(fā)價值百萬美元的損失,而生產(chǎn)中斷帶來的間接損失更是難以估量。尤其是在目前Fab廠追求高稼動率的背景下,哪怕是幾分鐘的AMHS系統(tǒng)中斷,都可能導(dǎo)致晶圓在敏感環(huán)境下的時間超標(biāo),最終帶來的是整個生產(chǎn)計劃的推翻與大量的重新調(diào)度。

上述國產(chǎn)天車履帶斷裂問題便是一個典型的例子,履帶損壞直接導(dǎo)致Fab廠的天車無法正常運行,生產(chǎn)線被迫停產(chǎn)數(shù)天,帶來的不僅是時間的浪費,生產(chǎn)效率的大幅降低,還使得客戶對產(chǎn)品質(zhì)量和穩(wěn)定性的信心受挫。

從正常的生產(chǎn)節(jié)奏來看,晶圓制造的每個流程都有其嚴(yán)格的時間要求,AMHS的穩(wěn)定性決定了這些流程能否有序銜接。比如光刻之后的晶圓必須在特定時間內(nèi)完成蝕刻,延誤會導(dǎo)致晶圓表面的光刻膠失效。而在封裝測試階段,若AMHS故障,測試結(jié)果延遲反饋,出貨時間將大幅推遲。這種生產(chǎn)中斷不僅會影響單批次的生產(chǎn),還可能使得整個Fab廠的生產(chǎn)計劃被迫重新調(diào)整,進而影響到整條供應(yīng)鏈的正常運轉(zhuǎn)。

經(jīng)驗至上的AMHS行業(yè)

AMHS的復(fù)雜性往往不局限于機械和電子系統(tǒng)的設(shè)計上,反而是實際應(yīng)用與導(dǎo)入經(jīng)驗,尤其在與Fab廠生產(chǎn)工藝的深度融合能力上,對于生產(chǎn)效率影響更多。也就是說,AMHS廠商不僅需要懂得如何設(shè)計一套自動化系統(tǒng),更重要的是,如何讓這套系統(tǒng)在極端復(fù)雜的生產(chǎn)環(huán)境中實現(xiàn)長期穩(wěn)定運行。

如今的AMHS設(shè)計中已經(jīng)引入了大量仿真技術(shù),但這些還遠遠達不到EDA工具在芯片設(shè)計中所起到的仿真模擬作用。宏觀視角看,AMHS涉及整個天車的運行邏輯、軌道設(shè)計以及物料調(diào)度。而在微觀層面,從天車的電纜布線、分立器件的排布到電機和傳感器的選型,任何一個環(huán)節(jié)的設(shè)計缺陷都可能導(dǎo)致系統(tǒng)的不穩(wěn)定運行。

△AMHS流程模擬圖

相信這次國產(chǎn)天車履帶斷裂事件能為AMHS國產(chǎn)替代提供重要教訓(xùn),因為這一問題并非技術(shù)層面的創(chuàng)新不足,而是經(jīng)驗不足導(dǎo)致設(shè)計中的瑕疵沒有被及時發(fā)現(xiàn)并解決。沒有足夠?qū)嶋H運行經(jīng)驗的廠商,即使擁有最先進的技術(shù),在遇到復(fù)雜且高強度的生產(chǎn)環(huán)境時也可能出現(xiàn)各種意想不到的問題,而這些問題往往會在實際生產(chǎn)中以更大的代價暴露出來。

國產(chǎn)替代還要走多久?

近年來,國內(nèi)半導(dǎo)體行業(yè)大力推動AMHS的國產(chǎn)替代,力爭減少對外部供應(yīng)鏈的依賴。然而,國產(chǎn)替代并不是簡單的技術(shù)復(fù)制和模仿,它是一個長期的技術(shù)積累和經(jīng)驗沉淀的過程。雖然國內(nèi)一些廠商在技術(shù)研發(fā)上取得了顯著進展,但與日本村田機械和日本大福等國際領(lǐng)先企業(yè)相比,仍存在較明顯的經(jīng)驗差距。

第三方機構(gòu)的數(shù)據(jù)顯示,目前在半導(dǎo)體領(lǐng)域,全球AMHS市場規(guī)模在20億美金左右,主要被日本村田機械和日本大福所壟斷,市占率達95%以上。

根據(jù)IC Insight報告分析,全球頂尖的AMHS供應(yīng)商在Fab廠中已積累了數(shù)十年的實戰(zhàn)經(jīng)驗,不僅對各類復(fù)雜生產(chǎn)流程了如指掌,還能迅速應(yīng)對生產(chǎn)中出現(xiàn)的突發(fā)情況。這種經(jīng)驗是國內(nèi)很多新興企業(yè)所缺乏的。

因此,在推動國產(chǎn)替代的過程中,我們不能一味追求低成本或短期效益,必須優(yōu)先選擇那些在國內(nèi)外擁有大量經(jīng)驗的企業(yè),確保國產(chǎn)AMHS系統(tǒng)在實際應(yīng)用中的穩(wěn)定性和可靠性。

總而言之,AMHS國產(chǎn)替代的道路還需腳踏實地推進,經(jīng)驗的積累遠比技術(shù)突破更加重要。也只有那些擁有深厚經(jīng)驗、能與國際標(biāo)準(zhǔn)對標(biāo)的企業(yè),才能在這場國產(chǎn)替代的浪潮中立足,真正引領(lǐng)行業(yè)前進。