使用虛擬實(shí)驗(yàn)設(shè)計(jì)加速半導(dǎo)體工藝發(fā)展

2023-04-18

作者:Coventor(泛林集團(tuán)旗下公司)半導(dǎo)體工藝與整合(SPI)高級工程師王青鵬博士

來源:泛林集團(tuán)

摘要:虛擬DOE能夠降低硅晶圓測試成本,并成功降低DED鎢填充工藝中的空隙體積

實(shí)驗(yàn)設(shè)計(jì)(DOE)是半導(dǎo)體工程研發(fā)中一個(gè)強(qiáng)大的概念,它是研究實(shí)驗(yàn)變量敏感性及其對器件性能影響的利器。如果DOE經(jīng)過精心設(shè)計(jì),工程師就可以使用有限的實(shí)驗(yàn)晶圓及試驗(yàn)成本實(shí)現(xiàn)半導(dǎo)體器件的目標(biāo)性能。然而,在半導(dǎo)體設(shè)計(jì)和制造領(lǐng)域,DOE(或?qū)嶒?yàn))空間通常并未得到充分探索。相反,人們經(jīng)常使用非常傳統(tǒng)的試錯(cuò)方案來挖掘有限的實(shí)驗(yàn)空間。這是因?yàn)樵诎雽?dǎo)體制造工藝中存在著太多變量,如果要充分探索所有變量的可能情況,需要極大的晶圓數(shù)量和試驗(yàn)成本。在這種情況下,虛擬工藝模型和虛擬DOE可謂是探索巨大潛在解空間、加速工藝發(fā)展的同時(shí)減少硅實(shí)驗(yàn)成本的重要工具。本文將說明我們在高深寬比通孔鎢填充工藝中,利用虛擬DOE實(shí)現(xiàn)了對空隙的有效控制和消除。示例中,我們使用原位沉積-刻蝕-沉積 (DED) 法進(jìn)行鎢填充工藝。

基于硅的掃描電鏡圖像和每個(gè)填充步驟的基本行為,使用SEMulator3D?虛擬工藝建模,重建了通孔鎢填充工藝。

建模工藝包括:

1.前置溝槽刻蝕(初刻蝕、初刻蝕過刻蝕、主刻蝕、過刻蝕)

2.DED工藝(第一次沉積、第一次深度相關(guān)刻蝕、第二次沉積工藝)

3.空隙定位和空隙體積的虛擬測量

為了匹配實(shí)際的硅剖面,工藝模型中的每個(gè)步驟都經(jīng)過校準(zhǔn)。

使用SEMulator3D生成的模擬3D輸出結(jié)構(gòu)與硅的圖像進(jìn)行對比,它們具有相似的空隙位置和空隙體積(見圖1)。圖1顯示了SEMulator3D和實(shí)際硅晶圓中的相應(yīng)工藝步驟。使用新校準(zhǔn)的模型,完成了3次虛擬DOE和500多次模擬運(yùn)行,以了解不同工藝變量對空隙體積和彎曲關(guān)鍵尺寸的影響。

圖1:DED工藝校準(zhǔn)

第一次DOE

在第一次DOE中,我們使用DED工藝步驟進(jìn)行了沉積和刻蝕量的實(shí)驗(yàn)。在我們的測試條件下,空隙體積可以減小但永遠(yuǎn)不能化零,并且沉積層不應(yīng)超過頂部關(guān)鍵尺寸的45%(見圖 2)。

圖2:DED等高線圖、杠桿圖、DOE1的輸出結(jié)構(gòu)

第二次DOE

在第二次DOE中,我們給校準(zhǔn)模型(DEDED工藝流程的順序)加入了新的沉積/刻蝕工藝步驟。這些新的沉積和刻蝕步驟被設(shè)置了與第一次 DOE相同的沉積和刻蝕范圍(沉積1和刻蝕1)。沉積1(D1)/刻蝕1(E1)實(shí)驗(yàn)表明,在D1和E1值分別為47nm和52nm時(shí)可以獲得無空隙結(jié)構(gòu)(見圖 3)。需要注意,與第一次DOE相比,DEDED工藝流程中加入了新的沉積和刻蝕步驟。與之前使用的簡單DED工藝相比,這意味著工藝時(shí)間的增加和生產(chǎn)量的降低。

圖3:DEDED等高線圖、杠桿圖、DOE2的輸出結(jié)構(gòu)

第三次DOE

在第三次DOE中,我們通過調(diào)整BT(初刻蝕)刻蝕行為參數(shù)進(jìn)行了一項(xiàng)前置通孔剖面的實(shí)驗(yàn)。在BT刻蝕實(shí)驗(yàn)中,使用SEMulator3D的可視性刻蝕功能進(jìn)行了工藝建模。我們在虛擬實(shí)驗(yàn)中修改的是等離子體入射角度分布(BTA)和過刻蝕因子(Fact)這兩個(gè)輸入?yún)?shù)。完成虛擬通孔刻蝕后,使用虛擬測量來估測每次模擬運(yùn)行的最大彎曲關(guān)鍵尺寸和位置。這個(gè)方法使用BTA(初刻蝕等離子體入射角度分布)和Fact(過刻蝕量)實(shí)驗(yàn)實(shí)驗(yàn)生成了虛擬結(jié)構(gòu),同時(shí)測量和繪制了彎曲關(guān)鍵尺寸和位置。第三次DOE的結(jié)果表明,當(dāng)彎曲關(guān)鍵尺寸足夠小時(shí),可以獲得無空隙的結(jié)構(gòu);當(dāng)彎曲關(guān)鍵尺寸大于150nm時(shí),空隙體積將急劇增加(見圖4)。?因此,可以利用最佳的第三次DOE結(jié)果來選擇我們的制造參數(shù)并進(jìn)行硅驗(yàn)證。

圖4:前置通孔剖面實(shí)驗(yàn)等高線圖、杠桿圖、DOE3的輸出結(jié)構(gòu)

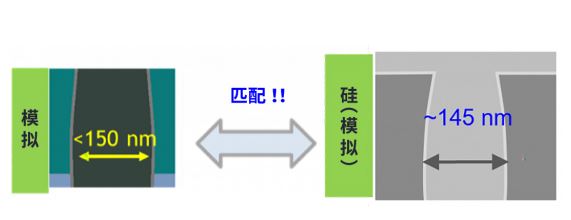

通過將前置通孔彎曲規(guī)格設(shè)置在150nm以下(圖5中的145nm),我們在最終的硅工藝中獲得了無空隙結(jié)構(gòu)。此次,硅結(jié)果與模型預(yù)測相符,空隙問題得到解決。

圖5:當(dāng)彎曲關(guān)鍵尺寸小于150nm時(shí),SEMulator3D預(yù)測的結(jié)果與實(shí)際的硅結(jié)果

此次演示中,我們進(jìn)行了SEMulator3D建模和虛擬DOE來優(yōu)化DED鎢填充,并生成無空隙結(jié)構(gòu),3次DOE都得到了空隙減小或無空隙的結(jié)構(gòu)。我們用DOE3的結(jié)果進(jìn)行了硅驗(yàn)證,并證明我們解決了空隙問題。硅結(jié)果與模型預(yù)測相匹配,且所用時(shí)間比試錯(cuò)驗(yàn)證可能會花費(fèi)的短很多。該實(shí)驗(yàn)表明,虛擬DOE在加速工藝發(fā)展并降低硅晶圓測試成本的同時(shí),也能成功降低DED鎢填充工藝中的空隙體積。

更多精彩內(nèi)容歡迎點(diǎn)擊==>>電子技術(shù)應(yīng)用-AET<<