一體化壓鑄

這個(gè)技藝最早來自特斯拉。

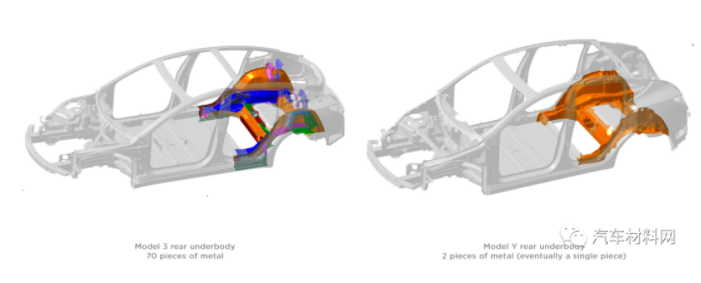

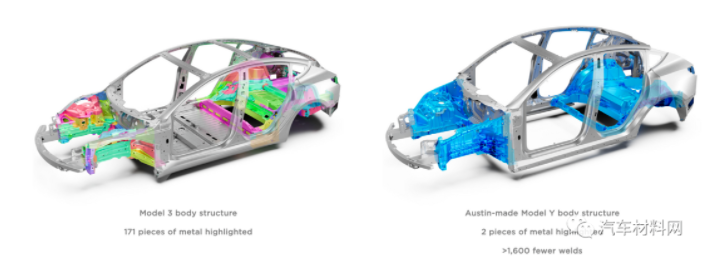

2020年Q1財(cái)報(bào)(2020年4月)上,一體化壓鑄首次出現(xiàn),特斯拉非常創(chuàng)新性的想出用一塊鋼材來直接替換掉后底板。

而且特斯拉還提過更徹底的車身一體化。即整個(gè)車身底盤都采用一整塊壓鑄。

目前,在Fremont和上海超級(jí)工廠,特斯拉的一體化壓鑄主要用于后底板。

「Model Y后底板成型過程中僅需將鋁水注入模具一體化壓鑄,減少70余個(gè)焊接件提升了生產(chǎn)效率,降低了制造成本。」

「6000噸級(jí)巨型壓鑄機(jī)的應(yīng)用精簡(jiǎn)了傳統(tǒng)工廠后底板的焊裝產(chǎn)線生產(chǎn)節(jié)拍更快、制造工時(shí)更少。」

現(xiàn)在,得州工廠工藝更進(jìn)一步,采用了車身前、后部一體壓鑄成型,減少了170多個(gè)獨(dú)立組件。

特斯拉計(jì)劃今年年底前,在柏林超級(jí)工廠也啟用結(jié)構(gòu)電池包和前車身一體壓鑄結(jié)構(gòu)。

(2022年Q1財(cái)報(bào))

2019年四季度及全年財(cái)報(bào)(2020年3月)上,特斯拉透露,今年10月,壓鑄機(jī)供應(yīng)商意德拉集團(tuán)(IDRA Group)宣布,目前已經(jīng)完成了9000噸級(jí)壓鑄機(jī)Giga Press的建造和測(cè)試,特斯拉這邊也表示,Cybertruck的生產(chǎn)已進(jìn)入設(shè)備調(diào)試環(huán)節(jié)。

顯然,這個(gè)9000噸級(jí)壓鑄機(jī)是為了CyberTruck的量產(chǎn)而準(zhǔn)備的。

至于量產(chǎn),則要等到Model Y產(chǎn)能爬坡后啟動(dòng),大概率要在明年年中才會(huì)進(jìn)入早期生產(chǎn)階段。

除了特斯拉,我們也看到了其他車企也在積極的推進(jìn)一體化壓鑄。

蔚來

先說蔚來。

今年6月,蔚來發(fā)布2.0平臺(tái)的ES7。其中全鋁后副車架,就是采用一體式鑄造。

先發(fā)(2021年12月)后交(2022年9月)的ET5也用上了一體鑄造后副車架。

極氪

11月1日,極氪009正式發(fā)布。

和榜樣學(xué)習(xí),極氪009后端鋁車身也采用了一體式壓鑄,采用7200噸巨型壓鑄機(jī)實(shí)現(xiàn),13億元專項(xiàng)投入突破研發(fā)、材料與生產(chǎn)所有環(huán)節(jié)。

小鵬

在今年8月的小鵬二季度財(cái)報(bào)中,董事長(zhǎng)何小鵬表示:「我非常有信心通過我們?nèi)嫱七M(jìn)的整車系統(tǒng)平臺(tái)化以及包括一體化壓鑄技術(shù)等多項(xiàng)制造工藝的提高,我們預(yù)計(jì)G9和明年的新車型的毛利率會(huì)比今天現(xiàn)代車型的基礎(chǔ)上有顯著的提高。」

明年小鵬有兩個(gè)新平臺(tái)的兩款新車型,其中一款應(yīng)該會(huì)用上一體化壓鑄。

沃爾沃

今年2月,沃爾沃表示將投資100億瑞典克朗在Torslanda工廠生產(chǎn)下一代純電動(dòng)汽車。

其中就提到,Torslanda制造工廠將引入一系列全新的、更可持續(xù)的技術(shù)和制造工藝。其中包括引入鋁合金一體鑄造工藝。

此外,理想汽車、高合汽車也都有相關(guān)布局。

從目前來看,一體化壓鑄已經(jīng)開始被車企大規(guī)模應(yīng)用。

800V高壓平臺(tái)/800V超快充

這兩個(gè)東西,往往是伴生出現(xiàn)。

800V高壓平臺(tái)的好處有這么幾個(gè):

1、提升充電速度,充電5分鐘,續(xù)航200公里不再是夢(mèng)。

2、提升整車性能。

2019年9月,保時(shí)捷首款純電動(dòng)車Taycan首秀,與此同時(shí)帶來了800V的高壓平臺(tái)以及 350kW的超快充(暫時(shí)還沒實(shí)現(xiàn)落地應(yīng)用,目前實(shí)際峰值最高應(yīng)該為270kW)。

自保時(shí)捷之后,很長(zhǎng)一段時(shí)間內(nèi),其他車企都沒能落地800V超充。

奧迪品牌首款純電GT跑車——奧迪RS e-tron GT是第二個(gè)應(yīng)用800V高壓平臺(tái)的車型(2021年4月海外上市)。

不過,依然屬于大眾集團(tuán)體系的技術(shù)下放。

這一點(diǎn),足以見傳統(tǒng)巨頭技術(shù)底蘊(yùn)的深厚。

但是隨著供應(yīng)鏈的不斷完善,進(jìn)入到今年,800V高壓平臺(tái)逐漸被更多國(guó)內(nèi)廠商應(yīng)用。

2022年5月,極狐阿爾法S 全新HI版正式上市,新車搭載了華為高階智能駕駛輔助系統(tǒng)、華為鴻蒙OS智能座艙還有華為的高壓電動(dòng)平臺(tái)(750V),HI版 10分鐘最高可充近200公里,從30%充到80%僅需15分鐘。

8月,新實(shí)力阿維塔的首款車型阿維塔11上市,全系采用華為AI閃充高壓平臺(tái)(750V)。以長(zhǎng)續(xù)航雙電機(jī)版為例,如果是在240kW的超充上,從0充到80%,只需要25分鐘。

9月,小鵬G9上市,全系標(biāo)配800V高壓平臺(tái)。但是想要450kW超快充,只有650系列車型可選。

明年,理想要推出首款純電動(dòng)車,新車也會(huì)用到800V平臺(tái)和超快充。

除卻上面說到的這些企業(yè),廣汽、上汽、長(zhǎng)城、比亞迪、嵐圖、埃安、吉利等等車企都在布局800V。明年后天會(huì)有更多800V平臺(tái)車型誕生。

底盤一體化技術(shù)(CTC)

這里簡(jiǎn)單普及一下電芯集成方式的演進(jìn)。

最開始是「電芯-模組-Pack」

而后,隨著寧德時(shí)代CTP和比亞迪刀片電池誕生,電池的集成省去了模組這一步,直接到了「電芯-Pack」。

現(xiàn)在,行業(yè)的思路是直接把車殼子作為Pack,這樣就有了CTB/CTC。

帶來的好處就是:減輕車身重量、提升空間利用率(放更多電池)、提升電動(dòng)車性能(重心更低)。

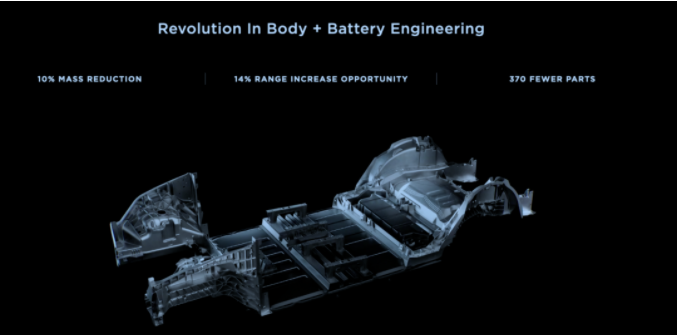

在2020年9月的電池日上,馬斯克透露:特斯拉正在開發(fā)這一車身架構(gòu),將電池包設(shè)計(jì)為車身結(jié)構(gòu)件,將電池包和車身前后部一體化成型。

馬斯克更是將這種方式稱為「未來電動(dòng)車的終極制造方式」。

按照其設(shè)想,這一車身架構(gòu)將提升14%的續(xù)航里程,將整體結(jié)構(gòu)減重10%,并減少370個(gè)零件。

通過系統(tǒng)性的組合創(chuàng)新(CTC+一體化成型+4680電池),特斯拉每千瓦時(shí)電池成本降低56%,續(xù)航里程提升54%,投資生產(chǎn)成本下降69%。

目前,特斯拉這邊的進(jìn)度是:得州工廠采用了車身前、后部一體壓鑄成型以及結(jié)構(gòu)電池包的結(jié)構(gòu),減少了170多個(gè)獨(dú)立組件。特斯拉計(jì)劃今年年底前,在柏林超級(jí)工廠也啟用結(jié)構(gòu)電池包和前車身一體壓鑄結(jié)構(gòu)。

現(xiàn)在,車身一體化,國(guó)內(nèi)已經(jīng)有幾家車企已經(jīng)實(shí)現(xiàn)量產(chǎn)。

今年7月,比亞迪海豹正式上市。

這臺(tái)車首次搭載了CTB電池車身一體化技術(shù),將電池上蓋與車身地板合二為一,從原來的「電池三明治結(jié)構(gòu)」進(jìn)化為「整車三明治結(jié)構(gòu)」。動(dòng)力電池既是能量體也是結(jié)構(gòu)件,簡(jiǎn)化了車身結(jié)構(gòu)和生產(chǎn)工藝。

今年9月,零跑C01正式上市。零跑CTC技術(shù)量產(chǎn)上車。

零跑的這個(gè)思路和比亞迪很相近。有了CTC,使得車身垂直空間增加了10mm,增加了用戶乘坐時(shí)的舒適性。同時(shí)增加14.5%的電池布置空間。

不過,要點(diǎn)出的是,不管是比亞迪還是零跑,都沒有實(shí)現(xiàn)純粹的CTC,距離馬斯克所說的這種真·一體化還有一段路要走,更像是一種過渡。

特斯拉這種,要實(shí)現(xiàn)的是一整塊合金材質(zhì)壓成車身,然后電池直接放在底盤,要更激進(jìn)。

但無論如何,在電池材料層面暫時(shí)無法取得根本性突破的情況下,從集成方式層面突破,這也是一種進(jìn)步。

更多信息可以來這里獲取==>>電子技術(shù)應(yīng)用-AET<<