在行業(yè)中,我們看到越來越多的系統(tǒng)示例通過異構(gòu)集成構(gòu)建,利用 2.5D 或 3D 連接。在這次采訪中,imec 高級研究員、研發(fā)副總裁兼 3D 系統(tǒng)集成項(xiàng)目總監(jiān) Eric Beyne 回顧了趨勢并討論了構(gòu)建下一代 3D 片上系統(tǒng)所需的技術(shù)。各級報(bào)告的進(jìn)展將使系統(tǒng)設(shè)計(jì)和開發(fā)進(jìn)入下一個層次,有望在系統(tǒng)的功率-性能-面積-成本 (PPAC) 指標(biāo)中獲得巨大回報(bào)。

未來幾年哪些主要趨勢將標(biāo)志著您的研究領(lǐng)域?

Eric Beyne:“通過技術(shù)、材料和設(shè)備架構(gòu)的創(chuàng)新,傳統(tǒng) CMOS 技術(shù)的擴(kuò)展——導(dǎo)致單片 CMOS 單芯片片上系統(tǒng) (SOC)——將持續(xù)到下一個十年。CMOS 縮放越來越多地得到設(shè)計(jì)技術(shù)協(xié)同優(yōu)化 (DTCO) 的補(bǔ)充,以提高系統(tǒng)的功率、性能、面積和成本 (PPAC)。但隨著成本和技術(shù)復(fù)雜性的增加,這些方法不再能在系統(tǒng)級提供足夠的收益。對于受到所謂內(nèi)存墻挑戰(zhàn)的數(shù)據(jù)密集型高性能應(yīng)用程序尤其如此,即無法足夠快地訪問數(shù)據(jù)。

為了進(jìn)一步優(yōu)化系統(tǒng)的 PPAC 指標(biāo),半導(dǎo)體行業(yè)越來越關(guān)注多芯片異構(gòu)集成解決方案。

按照這種方法,可以單獨(dú)優(yōu)化芯片上的不同功能(使用不同的(節(jié)點(diǎn))技術(shù)),并且可以在系統(tǒng)的子組件之間實(shí)現(xiàn)更短和更快的連接。第一個”異構(gòu)“實(shí)現(xiàn)(例如高帶寬存儲器 (HBM))主要依賴于 2.5 或 3D 小芯片方法,涉及單獨(dú)設(shè)計(jì)和處理的小芯片芯片。Die-to-die 通信主要使用標(biāo)準(zhǔn)化接口物理層 (PHY) IP 塊實(shí)現(xiàn),將應(yīng)用限制為延遲容忍功能,例如最后一級內(nèi)存緩存。

盡管小芯片方法顯著拓寬了異構(gòu)系統(tǒng)集成的范圍,但我們將見證不再需要中間接口 PHY 層的真正 3D-SoC 設(shè)計(jì)的演變。這些 3D SoC 將通過巧妙地協(xié)同設(shè)計(jì)不同的 3D 分區(qū)和實(shí)現(xiàn)直接的裸片到裸片 3D 互連來實(shí)現(xiàn)。”

imec 正在探索哪些途徑來克服未來的挑戰(zhàn)?

“實(shí)現(xiàn)最佳 3D SoC 需要重新設(shè)計(jì)系統(tǒng)架構(gòu),需要電子設(shè)計(jì)自動化 (EDA) 工具的創(chuàng)新,以在一個視圖中實(shí)現(xiàn)不同設(shè)備的協(xié)同設(shè)計(jì)。

在這種情況下,imec 與其 EDA 軟件合作伙伴合作開發(fā)用于自動網(wǎng)表分區(qū)和 3D 路徑優(yōu)化的解決方案。在這種情況下,我們最近報(bào)告了與 Cadence 合作開發(fā)的新 3D 設(shè)計(jì)流程。該軟件有助于預(yù)測提議的 3D 分區(qū)是否會產(chǎn)生強(qiáng)大且功能齊全的 3D SoC,從而使異構(gòu)集成更接近工業(yè)現(xiàn)實(shí)。

其他貢獻(xiàn)來自 3D 集成技術(shù)開發(fā)——3D SoC 的關(guān)鍵推動因素。我們與材料和設(shè)備供應(yīng)商一起開發(fā)了各種 3D 互連技術(shù),涵蓋從毫米(封裝堆疊)到小于 100 納米(晶體管堆疊)的廣泛互連間距。我們開發(fā)了高效的冷卻解決方案(例如基于沖擊的冷卻),以更有效地處理越來越密集的高性能片上系統(tǒng)中不斷增加的功率。”

還有其他值得一提的技術(shù)發(fā)展嗎?

“背面供電 (BSPD) 是另一項(xiàng)有前途的技術(shù)發(fā)展,可以幫助實(shí)現(xiàn)高性能應(yīng)用的 3D SoC。

在 BSPD 網(wǎng)絡(luò) (BSPDN) 中,從邏輯芯片的正面到背面去除了功率傳輸和功率轉(zhuǎn)換——到目前為止,它僅用作載體。因此,可以通過減薄的背面直接向高級微處理器核心芯片供電,而無需通過更高電阻的正面。這可以放寬對先進(jìn) IC 系統(tǒng)電源的要求,這些要求越來越受到功率密度、縮放晶體管的較低電源電壓(因此,更大的電流)以及激進(jìn)的 IR 壓降的挑戰(zhàn)。我們的一個合作伙伴最近宣布將在其未來的技術(shù)節(jié)點(diǎn)芯片之一中實(shí)施 BSPDN 概念。

我們現(xiàn)在可以設(shè)想一個多核處理器,它由一個內(nèi)存緩存晶圓組成,使用細(xì)間距晶圓到晶圓鍵合堆疊在高級微處理器核心邏輯晶圓的頂部。電源通過 BSPDN 直接提供給核心邏輯晶體管。這種邏輯上的存儲器結(jié)構(gòu)隨后可以堆疊到包含內(nèi)部和外部互連的第三個芯片上——使用較舊的技術(shù)節(jié)點(diǎn)進(jìn)行了優(yōu)化。”

我們在實(shí)現(xiàn)背面供電網(wǎng)絡(luò)方面取得了哪些進(jìn)展?

“為了實(shí)現(xiàn) BSPDN,需要專用的晶圓減薄工藝(低至幾個 100 納米),并結(jié)合處理將背面與器件晶圓正面電連接的納米硅通孔 (n-TSV) 的能力。 n-TSV 既可以落在第一個正面金屬上,也可以落在晶圓正面實(shí)施的埋入式電源軌 (BPR) 上。

Imec 在其 3D 集成程序的框架內(nèi)開發(fā)這些流程。我們所謂的 n-TSV-last 方法涉及使用低溫晶圓對晶圓鍵合技術(shù)將第一片晶圓(包括晶體管)的”有源“正面鍵合到第二個載體晶圓上。第一個晶圓的背面減薄,該工藝通過 n-TSV 圖案化和鎢填充以及背面金屬化完成。

其中一個挑戰(zhàn)與晶圓鍵合工藝有關(guān),該工藝本質(zhì)上會導(dǎo)致第一片晶圓的變形。這對圖案化 n-TSV 所需的背面光刻步驟提出了挑戰(zhàn),尤其是達(dá)到與邏輯標(biāo)準(zhǔn)單元結(jié)構(gòu)匹配所需的對準(zhǔn)精度的能力。Imec 及其合作伙伴開發(fā)了替代方法,以實(shí)現(xiàn)更好的疊加精度和改進(jìn) BSPDN。”

能否詳細(xì)介紹一下imec的3D集成技術(shù)為行業(yè)帶來的附加價值?

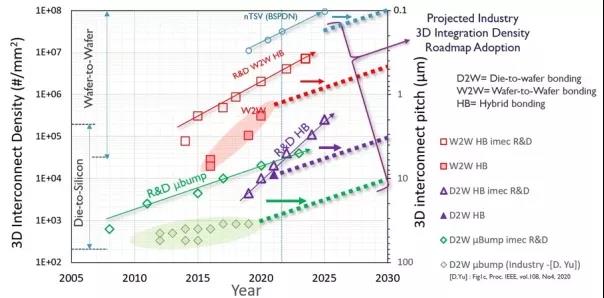

“如今,一些商業(yè)‘3D’產(chǎn)品使用 TSV 和 Sn 微凸塊的組合來實(shí)現(xiàn)異質(zhì)芯片到芯片或芯片到中介層堆疊。雖然研究顯示了對 TSV 進(jìn)行縮放的良好前景,但生產(chǎn)中最先進(jìn)的 Sn 微凸點(diǎn)節(jié)距在大約 30μm 時已經(jīng)飽和。問題在于互連間隙:管芯到管芯微凸塊連接還沒有趕上可以充分利用 TSV 的程度。

在 imec,我們正在突破當(dāng)今可能的界限。我們已經(jīng)展示了一種基于 Sn 的微凸點(diǎn)互連方法(在凸點(diǎn)金屬化下使用鑲嵌)產(chǎn)生低至 7μm 的互連節(jié)距,并制定了將這一節(jié)距降低到 5μm 的路線圖。

通過使用我們的 Cu/SiCN 芯片到晶圓混合鍵合方法,我們可以進(jìn)一步減小互連間距(低至 3μm)。按照這種方法,芯片使用介電對介電鍵合方法堆疊,然后是金屬對金屬連接 - 不使用微凸塊。最大的挑戰(zhàn)與將芯片放置在晶圓上的純度和精度有關(guān)。

使用我們的晶圓對晶圓鍵合解決方案可以獲得最高的互連密度。這些發(fā)展是由邏輯存儲器堆疊驅(qū)動的,需要遠(yuǎn)低于 1μm 的互連節(jié)距。今天,我們獲得了 700 納米間距,并希望將其降低到前所未有的 500 納米。”

3D互連imec研發(fā)路線圖

是什么讓 imec 的 3D 系統(tǒng)集成計(jì)劃在全球半導(dǎo)體行業(yè)中獨(dú)一無二?

“Imec 為不同 3D 集成技術(shù)的行業(yè)提出了一個路線圖,涵蓋了 3D 互連密度的近 8 個數(shù)量級的范圍。這些 3D 集成技術(shù)中的每一種都滿足不同的需求,因此針對不同的終端應(yīng)用,例如智能手機(jī)、DRAM 芯片或高性能計(jì)算系統(tǒng)。最佳選擇是在層次驅(qū)動的 3D 互連密度和最終解決方案的成本之間進(jìn)行權(quán)衡。

為了在系統(tǒng)級別獲得盡可能多的好處,我們不斷突破各種選項(xiàng)的界限。我們與我們的設(shè)備、計(jì)量和材料供應(yīng)商緊密合作,并得到 EDA 軟件開發(fā)商和針對不同終端應(yīng)用的公司的支持。這種獨(dú)特的合作伙伴生態(tài)系統(tǒng)使我們能夠加速真正 3D SOC 的開發(fā),并在系統(tǒng)級別獲得最佳 PPAC 收益。”