劉冀龍,尹崗

( 內(nèi)蒙古工業(yè)大學(xué) 電力學(xué)院,內(nèi)蒙古 呼和浩特 010051)

摘要:為了實現(xiàn)測量過程的自動化,提出了應(yīng)用圖像處理技術(shù)的條狀物均勻度在線檢測系統(tǒng)的設(shè)計方法。以交叉編譯開發(fā)環(huán)境Qt Creator為核心,結(jié)合開源圖像處理庫OpenCV,實現(xiàn)了不規(guī)則條狀物外尺寸的非接觸式在線測量和實時顯示。采用顯微放大鏡頭,搭建了專用的光學(xué)系統(tǒng);圖像預(yù)處理采用最大類間方差法(Otsu),消除了不同光照強度對檢測結(jié)果的影響;為了充分體現(xiàn)人機交互性而編寫了友善的上位顯示界面,采用MATLAB對采集到的數(shù)據(jù)進行曲線擬合,驗證了分段直線擬合的可行性。實驗結(jié)果表明,該裝置結(jié)構(gòu)簡單,測量結(jié)果準確,使紡織品條干均勻度在線實時檢測成為可能。

關(guān)鍵詞:數(shù)字圖像處理;均勻度檢測;最大類間方差法;分段直線擬合

0引言

條狀物直徑檢測是長度測量中的一個重要研究方向,在測量技術(shù)中占有極其重要的位置,但儀器測量的穩(wěn)定性及抗干擾性尚存在問題,在一定程度上制約了測量精度的進一步提高[1]。對條狀物直徑的精密測量有助于對該產(chǎn)品質(zhì)量的精確控制,另外對物體直徑進行的在線測量可大大提高檢測效率,避免材料浪費。

紡織品紗線條干作為條狀物的重要組成部分,廣泛應(yīng)用在國民生產(chǎn)的各個領(lǐng)域,因此針對紡織品紗線生產(chǎn)過程進行實時在線檢測具有重要的意義。

紗線條干均勻度是指沿紗線長度方向的粗細均勻程度,是衡量紗線質(zhì)量和性能的重要指標(biāo)[23]。它是紡紗過程中各道工序的機械、工藝以及紡紗原料狀態(tài)的綜合反映[4],從本質(zhì)上看,表示的是紗線線密度的離散程度。近年來,隨著圖像處理技術(shù)和模式識別理論的發(fā)展和不斷成熟,有關(guān)紗線圖像預(yù)處理、圖像特征參數(shù)識別和特征值統(tǒng)計方面研究的課題均獲得了重大的發(fā)展[5],但關(guān)于基于圖像處理方法計算紗線CV值、統(tǒng)計紗線細節(jié)的研究甚少。

本文提出基于圖像處理方法,初步檢測不規(guī)則條干的均勻度。首先運用顯微攝像頭對線狀條干進行圖像采集,對采集到的圖像進行圖像增強、閾值分割、邊緣提取等運算,得到條干清晰、無噪聲的線狀圖像,提取邊緣坐標(biāo)。然后采用分段直線擬合計算條干的直徑和條干不勻率,并將檢測結(jié)果與采用MATLAB進行曲線擬合得到的結(jié)果進行對比,驗證分段直線擬合的可行性,為圖像處理方法分析紗線條干不勻提供理論依據(jù)。最后將核心算法封裝在可操作的人機界面內(nèi),使檢測過程更簡便高效。本文提出的快速在線檢測紗線條干均勻度的設(shè)計方案是一項非常有應(yīng)用價值的研究。

1條狀條干圖像采集

1.1采集裝置與材料

實驗儀器: 500萬像素免驅(qū)動工業(yè)相機,支持MJPEG與YUV2格式的圖像數(shù)據(jù),具有USB2.0高速接口,非常方便。

實驗材料:取自呼和浩特市某紡織廠的多種不同顏色毛條樣本。

1.2光學(xué)成像裝置

在機器視覺系統(tǒng)中首先要確定光源打光的方式以減小測量誤差,有3種在視覺檢測系統(tǒng)中常用的打光方式[6],分別為高角度照明、低角度照明和背光照明。為了能夠充分發(fā)揮檢測裝置靈活便攜的特點,本文采用無補光檢測方式,針對不同亮度的圖像進行軟件處理,采用Otsu自適應(yīng)閾值分割法提取條干的邊緣。

在圖像采集端,很多檢測系統(tǒng)使用早期紗線均勻度檢測的方法——黑板條干檢測法[7]。使紗線目標(biāo)顯示明顯,同時也保證了圖像背景的單一化,使處理過程不必考慮圖像背景的變化,提高了處理速度。本文采用的也是背景不變法,讓條狀毛條處于背景上方位置,使用攝像頭對其直接拍攝。

2條狀條干圖像的處理

圖像處理算法采用開源視覺庫OpenCV作為核心,OpenCV是一個基于BSD許可(開源)發(fā)行的跨平臺計算機視覺庫,可以運行在Linux、Windows和Mac OS操作系統(tǒng)上。

整個程序的流程如圖1所示。

2.1感興趣區(qū)域提取

在圖像處理領(lǐng)域,常常需要設(shè)置感興趣區(qū)域(Region of Interest,ROI)來簡化其工作過程。也就是從圖像中選擇一個圖像區(qū)域,這個區(qū)域是圖像分析所關(guān)注的重點。圈定這個區(qū)域,以便進一步處理。而且使用ROI指定想讀入的目標(biāo),可以減少處理時間,增加精度,給圖像處理帶來不小的便利[8]。本文采用Rect()函數(shù)在原圖像上選取320×281大小的ROI區(qū)域,極大地降低了運算量,提高了運算速度。

2.2濾波預(yù)處理

由于本文采用的是無光照補償法,因此某些對比度過低的圖像可能無法進行閾值分割,在圖像濾波之前首先要對ROI區(qū)域圖進行對比度與亮度增強。如果圖中像素值低于某個閾值就要進行對比度與亮度增強,高于某個閾值則不需增強,只需遍歷每個像素進行對比度與亮度加權(quán)就能實現(xiàn)圖像增強。公式如下:

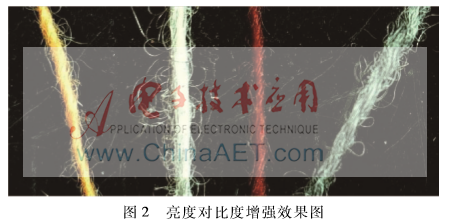

其中設(shè)定亮度值g_nContrastValue=100,對比度值g_nBrightValue=120。這樣就對圖像進行了增強,增強效果如圖2所示。

亮度與對比度較為合適的圖像可直接進行濾波處理。圖像濾波是圖像預(yù)處理中不可缺少的操作,其處理效果的好壞將直接影響到后續(xù)圖像處理和分析的有效性和可靠性[9]。

本文采用非線性濾波方法,即中值濾波結(jié)合雙邊濾波的方法。中值濾波在去除脈沖噪聲、椒鹽噪聲的同時又能保留圖像低頻段細節(jié),通過中值濾波可以去除條干邊緣的高頻噪聲,讓邊緣變得平滑,去除毛羽[10]。雙邊濾波則可以做邊緣保存(edge preserving) [11],這樣就保證了邊緣附近像素值的保存。處理效果如圖3所示。

2.3自適應(yīng)閾值分割提取像素坐標(biāo)

由于沒有采用外部光照而是采用軟件方式進行對比度亮度增強,不可避免地會造成對比度不同的情況,尤其是紡紗廠中光照條件的變化非常頻繁,必須找到一種能夠自適應(yīng)閾值分割的二值化方法,經(jīng)過測試,Otsu閾值分割法是最佳的選擇[12]。

Otsu法(最大類間方差法)使用的是聚類的思想,其主要計算公式如下:

式(2)中μ為圖像總平均灰度值,閾值k將所有的像素值分為目標(biāo)C0和背景C1類,ω0為C0類像素所占的總面積比例,ω1為C1類像素所占的總面積比例,μ0與μ1為C0類像素和C1類像素的平均灰度值。令k從0開始增大,計算在不同k下的類間方差δ2(k),當(dāng)類間方差最大時求得的k就是最優(yōu)閾值。

當(dāng)?shù)玫阶顑?yōu)閾值分割圖之后,就可以提取左右兩個邊緣的特征點坐標(biāo)。本系統(tǒng)將特征點提取問題轉(zhuǎn)化為邊緣檢測問題。采用Canny算子進行檢測[13],圖4是4種不同顏色毛條的Canny算子邊緣圖。

如圖4所示,對二值圖直接進行Canny邊緣檢測能夠很好地提取到條干的邊緣坐標(biāo),證明本方法可行有效。

3條狀條干圖像采集的直徑計算

3.1條干不均勻度標(biāo)準制定

直徑是反應(yīng)線狀物、條狀物均勻度的最直觀數(shù)據(jù)。常被用作判定紗線條干不均勻率的指標(biāo)有:變異系數(shù)CV值、平均差系數(shù)、極差系數(shù)和偏移率。其中CV值是衡量條干不均勻率的最重要指標(biāo),其計算公式如下:

![]()

X表示紗線平均直徑,n表示樣本容量,Xi是紗線片段的實驗直徑值。

CV值不僅反映了測試片段之間的不勻,同時也反映了片段內(nèi)的不勻[14],因此反應(yīng)的不均勻度更具代表性。而其計算的基本數(shù)據(jù)來源就是直徑。所以本文主要以直徑作為檢測指標(biāo)來判定條狀物的條干均勻度。

3.2分段直線擬合可行性驗證

本文采用分段直線擬合法對條干左右邊緣進行擬合,為了得到兩條完整的邊緣,必須對兩條邊緣進行數(shù)據(jù)擬合。傳統(tǒng)的擬合方法有直線擬合與曲線擬合,高階曲線擬合耗費的時間過長,本系統(tǒng)是在線檢測系統(tǒng),必須保證檢測結(jié)果的實時性,因此必須采用簡單有效的擬合方法。采用分段直線擬合替代高階曲線擬合,處理數(shù)據(jù)較少,運算速度快,更適合工程應(yīng)用。為了驗證分段直線擬合在本系統(tǒng)中的準確性,將提取到的Canny邊緣坐標(biāo)輸入到MATLAB中進行高階擬合,效果如圖5所示。

圖5是某條干的上半部分左邊緣擬合局部圖,曲線1是輸入的93個像素原始坐標(biāo),曲線2是一階擬合曲線即直線,曲線3是五階擬合曲線,從圖中可得一階曲線與五階曲線的擬合效果很接近,因此可以采用分段直線擬合法擬合。右邊緣的擬合效果與左邊緣類似,證明分段直線擬合法在本系統(tǒng)中是完全可行的。

3.3條干像素直徑計算

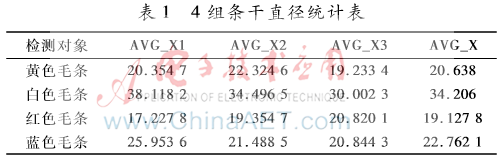

在驗證分段直線擬合的可行性之后就可以計算每個邊緣像素點的x坐標(biāo)值,表1是選取4組光照條件不同的羊絨條干經(jīng)過計算之后的直徑統(tǒng)計表。

如表1所示, AVG_X1、AVG_X2與AVG_X3分別為第一段、第二段與第三段直線擬合之后的像素直徑,AVG_X是三段擬合結(jié)果的平均值(單位為像素),同時也是評價整個ROI區(qū)域均勻度的標(biāo)準。從表1中可看出對光照條件較差的圖像進行亮度增強會使檢測結(jié)果略微偏大,但偏差不超過1.5個像素;而對光照條件較好的圖像卻沒有影響,進而證明在圖像采集階段不進行光照補償,采用軟件針對亮度不足的圖像進行亮度增強是可行的,相對誤差在3%以下。

3.4直徑真實值計算與上位顯示

計算出像素直徑后,就可以根據(jù)直徑已知的羊絨條干進行標(biāo)定,像素直徑與真實直徑換算關(guān)系如下:

![]()

在式(4)中,假定已知條干直徑是L,經(jīng)測量得知占有的像素數(shù)是a,所求直線寬度像素數(shù)為a0,代入式(4)中即可得到條干直徑L0。

為了實現(xiàn)智能化檢測與良好的人機交互體驗,本系統(tǒng)采用Qt Creator交叉編譯開發(fā)環(huán)境設(shè)計了上位顯示界面,將核心算法封裝在上位界面內(nèi),使得所有操作都在上位界面上進行,方便快捷。上位界面如圖6所示。

點擊圖6中Open Image按鈕就能載入拍攝的原始圖像,界面有邊緣效果與擬合效果兩種顯示效果,圖6顯示的是另外一種綠色毛條的Canny邊緣檢測圖,直徑在2 mm左右的條干處理時間僅需6 ms,直徑像素值與直徑真實值都能顯示在上位界面中。

4結(jié)論

本文將數(shù)字圖像處理與分析技術(shù)應(yīng)用于條狀條干均勻度檢測,以羊絨條干為檢測對象,結(jié)合OpenCV開源視覺開發(fā)平臺與QT Creator集成開發(fā)環(huán)境組成整個系統(tǒng)。設(shè)計了圖像采集裝置、圖像處理終端和圖像顯示裝置與人機界面。在圖像采集裝置中不使用光照補償,使用軟件亮度增強法和Otsu自適應(yīng)閾值分割實現(xiàn)了自動檢測,簡化了整體設(shè)計,降低了成本。數(shù)據(jù)處理部分采用分段直線擬合法提高了處理速度,并通過MATLAB仿真證明了方法的可行性,設(shè)計的人機界面良好可靠,易于操作。最后經(jīng)過實際檢測證明了整體系統(tǒng)簡單可靠,為下一步進行紡織品條狀物實時在線監(jiān)測奠定了基礎(chǔ)。

參考文獻

[1] 崔建文. 激光衍射法細圓柱體直徑測量技術(shù)研究[D]. 哈爾濱:哈爾濱工業(yè)大學(xué),2007.

[2] 姚穆,周錦芳,黃淑珍,等. 紡織材料學(xué)[M]. 北京:中國紡織出版社,2005.[3] 陳勇,溫演慶,朱譜新.計算機圖像處理技術(shù)應(yīng)用于紡織檢測[J].紡織科技進展,2006(6):7-10.

[4] 郁崇文. 紡紗工藝設(shè)計與質(zhì)量控制[M].北京:中國紡織出版社,2005.

[5] 陶晨. 基于數(shù)字圖像處理技術(shù)的紗線混紡比測定[D].蘇州:蘇州大學(xué),2008.

[6] 涂文驍.基于機器視覺的生絲均勻度動態(tài)檢測系統(tǒng)[D].蘇州:蘇州大學(xué),2014.

[7] 周絢麗,成玲. 棉紗線黑板標(biāo)準樣照圖像處理方法研究[J].紡織科技進展,2007(3):20-22.

[8] 趙世喆. 基于序列圖像的運動目標(biāo)檢測和跟蹤算法研究[D].北京:北方工業(yè)大學(xué),2006.

[9] LEE H, KIM C. Blurred image region detection and segmentation[C]. IEEE International Conference on Image Processing (ICIP),2014:4427 4431.

[10] DIAZSANCHEZ A, RAMIREZANGULO J. A fully parallel CMOS analog median filter[C]. Circuits and Systems,2000. The 2000 IEEE International Symposium on Geneva,2000(2):593 596.

[11] SU Z, LUO X,DENG Z, et al. Edgepreserving texture suppression filter based on joint filtering schemes [J]. IEEE Transactions on Multimedia,2013,15(3): 535 548.

[12] OZKAYA Y A, ACAR M, JACKSON M R. Digital image processing and illumination techniques for yarn characterization[J]. Journal of Electronic Imaging, 2005,14(2):1-13.

[13] WANG B, FAN S. An improved CANNY edge detection algorithm[C]. Computer Science and Engineering,Qingdao,2009:497 500.

[14] CARVALHO V H, CARDOSO P J, BELSLEY M S,et al. Yarn diameter measurements using coherent optical signal processing[J]. IEEE Sensors Journal,2008,8(11):1785 1793.