引言

傳統(tǒng)的工業(yè)縫紉機(jī),主軸驅(qū)動(dòng)大多采用離合器電機(jī),縫制過程中的動(dòng)作都靠機(jī)械和人工配合完成,存在效率低、體積大、調(diào)速范圍窄、位置控制難、自動(dòng)化程度低。另一方面,傳統(tǒng)的工業(yè)縫紉機(jī),由于主軸驅(qū)動(dòng)靠離合器電機(jī),通電后不管機(jī)器是否正處于縫制狀態(tài),電機(jī)都一直在高速運(yùn)轉(zhuǎn)耗電,不能實(shí)現(xiàn)有縫制動(dòng)作時(shí)機(jī)器運(yùn)轉(zhuǎn),沒有縫制動(dòng)作時(shí)機(jī)器停止,從而造成了大量電能浪費(fèi)。

近年來德國(guó)杜克普(DURKOOP),日本重機(jī)(JUKI),日本兄弟(BROTHER)等國(guó)外公司,相繼推出了縫紉機(jī)電腦控制系統(tǒng),實(shí)現(xiàn)了縫制動(dòng)作的自動(dòng)化,大大提高了工作效率,降低了能耗,深受市場(chǎng)歡迎,但其價(jià)格一直居高不下,國(guó)內(nèi)一般企業(yè)很難承受。為此開發(fā)低能耗、高可靠性,能實(shí)現(xiàn)較寬的調(diào)速范圍、精確快速的位置控制并且價(jià)格低廉的高速工業(yè)縫紉機(jī)控制系統(tǒng),替代進(jìn)口,將會(huì)具有很好的市場(chǎng)前景。

系統(tǒng)設(shè)計(jì)

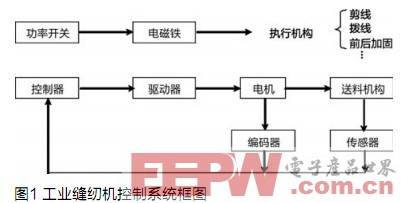

系統(tǒng)設(shè)計(jì)完成的是整體電控縫紉機(jī)的總體技術(shù)方案,它是完成電控縫紉機(jī)設(shè)計(jì)的最關(guān)鍵的一個(gè)步驟,該電控系統(tǒng)主要包括控制器、驅(qū)動(dòng)器、電機(jī)、編碼器、傳感器、電磁鐵等幾個(gè)部分,系統(tǒng)框圖如圖1所示。

控制器

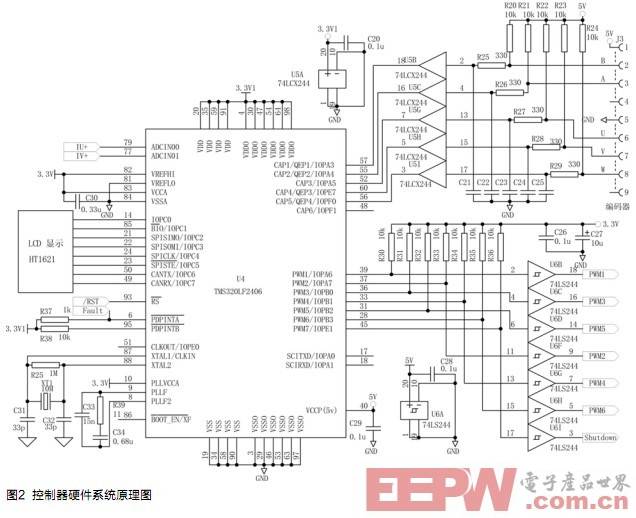

圖1的控制器作為工業(yè)縫紉機(jī)控制系統(tǒng)的核心,一方面產(chǎn)生伺服電機(jī)驅(qū)動(dòng)信號(hào),送給驅(qū)動(dòng)器控制縫紉機(jī)完成定針位,并完成各種不同線跡的控制功能,另一方面產(chǎn)生開關(guān)信號(hào)給功率開關(guān)電路,完成縫紉機(jī)的剪線、撥線、前后加固、抬壓腳等動(dòng)作。控制器的動(dòng)作需要電機(jī)編碼器信號(hào)、機(jī)頭同步信號(hào)、腳踏板加減信號(hào)、電機(jī)電流傳感器信號(hào)等信號(hào)的參與運(yùn)算,以協(xié)調(diào)整個(gè)機(jī)器完成相應(yīng)動(dòng)作。該控制器的硬件電路如圖2所示。

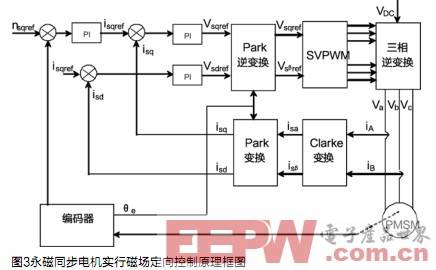

該控制器的主體核心采用TMS320F2406 DSP(U4)進(jìn)行程序編程,以實(shí)現(xiàn)對(duì)永磁同步電機(jī)實(shí)行磁場(chǎng)定向控制。對(duì)永磁同步電機(jī)實(shí)行磁場(chǎng)定向控制的原理框圖如圖3。

通過電流傳感器測(cè)量逆變器輸出的定子電流iA、iB,經(jīng)過DSP的A/D轉(zhuǎn)換器轉(zhuǎn)換成數(shù)字量,并利用iC=-(iA+ iB)計(jì)算出iC。通過Clarde變換將電流iA、iB、iC變換成旋轉(zhuǎn)坐標(biāo)系中的直流分量isq、isd,isq、isd作為電流環(huán)的負(fù)反饋量。

利用增量式編碼器測(cè)量電動(dòng)機(jī)的機(jī)械轉(zhuǎn)角位移qm,并將其轉(zhuǎn)換成電角度qe和轉(zhuǎn)速n。電角度qe用于參與Park變換和逆變換的計(jì)算。轉(zhuǎn)速n作為速度環(huán)的負(fù)反饋量。

給定轉(zhuǎn)速nref與轉(zhuǎn)速反饋量n的偏差經(jīng)過速度PI調(diào)節(jié)器,其輸出作為用于轉(zhuǎn)矩控制的電流q軸參考分量isqref。isqref和isdref(等于零)與電流反饋量isq、isd的偏差經(jīng)過電流PI調(diào)節(jié)器,分別輸出dq旋轉(zhuǎn)坐標(biāo)系的相電壓分量Vsqref和Vsdref。Vsqref和Vsdref再通過park逆變換轉(zhuǎn)換成a b直角坐標(biāo)系的定子相電壓矢量的分量Vsaref和Vsbref。

當(dāng)定子相電壓矢量的分量Vsaref、Vsbref和其所在的扇區(qū)數(shù)已知時(shí),就可以利用電壓空間矢量SVPWM技術(shù),產(chǎn)生PMW控制信號(hào)來控制逆變器。

以上操作可以全部采用軟件來完成,從而實(shí)現(xiàn)三相永磁同步伺服電動(dòng)機(jī)的全數(shù)字實(shí)時(shí)控制。

驅(qū)動(dòng)器

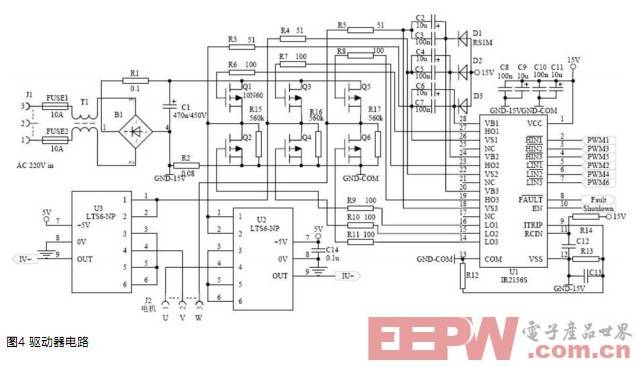

驅(qū)動(dòng)器是系統(tǒng)的功率變換部分,是驅(qū)動(dòng)電機(jī)運(yùn)轉(zhuǎn)的關(guān)鍵部分,該部份包括整流、逆變、前置驅(qū)動(dòng)、SVPWM驅(qū)動(dòng)輸出、電流檢測(cè)及多種保護(hù)功能。硬件電路如圖4所示。

電流環(huán)的運(yùn)算需要DSP對(duì)電機(jī)相電流的檢測(cè) ,該系統(tǒng)設(shè)計(jì)只需要采集兩相的電流(圖3中iA,iB),根據(jù)電流定理就可以知道第三相的電流了。本系統(tǒng)所采用電流傳感器為L(zhǎng)EM(萊姆)公司的LTS6-NP,如圖4中U2,U3,其為霍爾型電流傳感器。

圖4中的IR2136(U1)是IR公司的高壓IGBT驅(qū)動(dòng)器,它接受來自DSP的6路PWM信號(hào),處理后驅(qū)動(dòng)圖4中6只IGBT(Q1-Q6),產(chǎn)生SVPWM信號(hào),控制永磁同步電機(jī)的運(yùn)轉(zhuǎn),以達(dá)到理想的伺服控制性能。

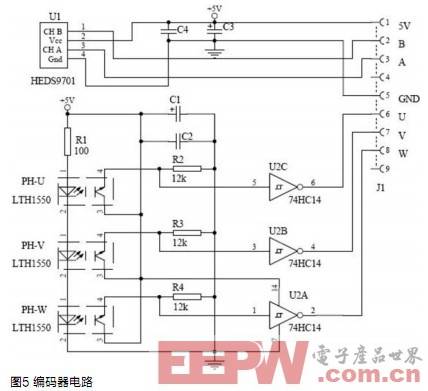

編碼器

永磁同步電機(jī)精確控制離不開編碼器,DSP只有通過對(duì)編碼器A、B信號(hào)及U、V、W信號(hào)的檢測(cè)計(jì)算,才能完成電機(jī)仍至整個(gè)系統(tǒng)的精確控制。另一方面,我們只有自己設(shè)計(jì)并制作編碼器,才可將價(jià)格降到最低限度。

圖5為編碼器硬件圖,U1(HEDS9701)采集A、B信號(hào),PH-U、PH-V、PH-W三只光電開關(guān)檢測(cè)產(chǎn)生U、V、W信號(hào),它們與碼盤一起裝在電機(jī)內(nèi),檢測(cè)電機(jī)轉(zhuǎn)速、判斷轉(zhuǎn)子位置,并將采集信號(hào)送給DSP。DSP(TMS320F2406)內(nèi)部帶有正交編碼模塊,從編碼器輸出的正交信號(hào)輸入DSP的PHASEA引腳和PHASEB引腳,內(nèi)部的正交編碼模塊將信號(hào)進(jìn)行四倍頻,再由位置計(jì)數(shù)器計(jì)數(shù)從而可以確定轉(zhuǎn)子的速度和位置。

PHASEA和PHASEB的輸入信號(hào)首先必須通過一個(gè)干擾信號(hào)濾波器,該濾波器可以數(shù)字延時(shí),可以濾除毛刺,保證只有真正的信號(hào)才進(jìn)行計(jì)數(shù)。同時(shí)對(duì)于只用單個(gè)信號(hào)的控制,均可配置為單個(gè)的脈沖計(jì)數(shù)。

對(duì)于一個(gè)高速轉(zhuǎn)軸編碼器,轉(zhuǎn)軸速度可以通過計(jì)算每單位時(shí)間內(nèi)位置計(jì)數(shù)器的變化值來得到。對(duì)于電機(jī)低速時(shí),由于輸入PHASEA和PHASEB與通用定時(shí)器相連均可作為輸入捕捉引腳,可以利用定時(shí)器測(cè)量正交相位之間的時(shí)間周期來得到高分辨率的速度測(cè)量。定時(shí)器模塊利用一個(gè)16位的計(jì)數(shù)器,通過對(duì)總線時(shí)鐘的分頻來計(jì)數(shù)。對(duì)于一個(gè)1000齒的編碼器來說,通過利用定時(shí)器測(cè)量速度可以精確測(cè)量到0.15轉(zhuǎn)每分。

機(jī)頭同步定位器

編碼器是裝在電機(jī)里,而機(jī)頭同步定位器則是裝在機(jī)頭里,它們均屬于傳感器的范疇。

微機(jī)控制縫紉機(jī)的一個(gè)重要指標(biāo)是停機(jī)位置的準(zhǔn)確度,這里包括上針位和下針位的停機(jī),所以,縫紉機(jī)在這兩個(gè)位置必須各給出一個(gè)信號(hào),DSP才可以通過檢測(cè)這兩個(gè)信號(hào)來控制電機(jī)停止,這是機(jī)頭同步定位器的主要作用。另外電機(jī)運(yùn)轉(zhuǎn)通過皮帶與機(jī)頭連接傳動(dòng),皮帶可能存在打滑現(xiàn)象,只有結(jié)合電機(jī)編碼器信號(hào)與機(jī)頭同步信號(hào),才能準(zhǔn)確判斷系統(tǒng)狀態(tài),從而保證系統(tǒng)運(yùn)轉(zhuǎn)在最佳狀態(tài)。

上下針位信號(hào)的產(chǎn)生主要是依靠安裝在機(jī)頭上的兩塊極性相反的磁鐵(跟著電機(jī)旋轉(zhuǎn)),對(duì)兩個(gè)相反安裝的開關(guān)型霍爾傳感器(固定)作用,即每塊磁鐵僅對(duì)應(yīng)一個(gè)傳感器起作用。當(dāng)機(jī)頭旋轉(zhuǎn)到上針位或下針位位置上時(shí),相應(yīng)的開關(guān)霍爾傳感器因?yàn)榇艌?chǎng)到達(dá)其跳變的閾值,而產(chǎn)生輸出跳變,也就是需要的開關(guān)信號(hào),即機(jī)頭同步信號(hào)。我們選用Allegro公司的U3144,應(yīng)用方便,性能穩(wěn)定。

在整個(gè)系統(tǒng)設(shè)計(jì)中我們強(qiáng)調(diào)了可靠性設(shè)計(jì),對(duì)系統(tǒng)中的敏感信號(hào)都加強(qiáng)了保護(hù),以符合電磁兼容的要求。在程序設(shè)計(jì)中強(qiáng)調(diào)了指令的精簡(jiǎn)及信號(hào)的多次確認(rèn),以提高運(yùn)算結(jié)果的快速性與準(zhǔn)確性。在設(shè)計(jì)中還引入了多種保護(hù)措施,如過流、過壓、過載、堵轉(zhuǎn)等狀態(tài)下,系統(tǒng)都將立即進(jìn)入保護(hù)狀態(tài),以保證系統(tǒng)穩(wěn)定可靠。

在系統(tǒng)設(shè)計(jì)中也強(qiáng)調(diào)了可維修性設(shè)計(jì),如裝拆方便、功能板更換方便,并設(shè)置了許多錯(cuò)誤代碼,以保證當(dāng)系統(tǒng)發(fā)生故障時(shí),就能根據(jù)錯(cuò)誤代碼快速判斷故障位置及原因。

結(jié)語

目前該縫紉機(jī)控制系統(tǒng)已開發(fā)成功,并進(jìn)行了小批量生產(chǎn)。從實(shí)際使用效果看,該控制技術(shù)實(shí)現(xiàn)了縫紉機(jī)針位控制的快速性與準(zhǔn)確性,保證了高低速運(yùn)行的平穩(wěn)性,同時(shí)使縫紉機(jī)具備了自動(dòng)剪線、自動(dòng)撥線、自動(dòng)前后加固的功能。基于DSP的磁場(chǎng)定向控制技術(shù)是運(yùn)用于縫紉機(jī)電氣控制系統(tǒng)的突破口,它的成功開發(fā),其意義不僅在于可以在工業(yè)縫紉機(jī)電控系統(tǒng)中獲得較高的性能,另外可將該技術(shù)演化到其他種類的縫制紡織設(shè)備中去,以實(shí)現(xiàn)針位控制的快速性與準(zhǔn)確性。