作 者:湖北大學(xué) 物理學(xué)與電子技術(shù)學(xué)院 胡東紅 李 朗 張 玲 馬已力

前言

磨床是利用磨具對工件表面進(jìn)行磨削加工的精密機床[1]。磨床可以加工硬度很高的材料,能做高精度和表面粗糙度很小的磨削,也能進(jìn)行高效率的磨削[2],在汽車制造業(yè)、機床制造、電力、船舶、航空航天等領(lǐng)域有著廣泛的應(yīng)用。

磨床種類繁多,按其工作性質(zhì),常見的磨床種類可以劃分為外圓磨床、平面磨床、內(nèi)圓磨床、工具(刀具)磨床、無心磨床、非圓磨削機床、軋輥磨床、復(fù)合磨削加工單元、立式磨床等等[3~6]。

隨著磨床工業(yè)向自動化方向的發(fā)展,自動測量裝置應(yīng)用到了磨床上,并在機械加工中扮演了重要的作用[6]。量儀是用來在機械加工過程中,對工件的尺寸進(jìn)行實時的在線測量,將測得的參數(shù)傳遞給控制裝置,然后控制裝置根據(jù)得到的數(shù)據(jù)自動的調(diào)整加工過程,向磨床發(fā)出粗磨、精磨、光磨和到尺寸的控制信號。它擺脫了對操作人員的依賴,減小了誤差,從而提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,也降低了廢品率[8~11]。

目前,量儀種類繁多,根據(jù)量儀中傳感器的種類劃分[12]有:機械式、光學(xué)式、超聲波式、電子式和氣動式等。現(xiàn)有的機械加工在線測量方法大多用于為實時誤差補償提供反饋信息[13]。

在外圓磨床數(shù)控系統(tǒng)中常采用徑向量儀主動測量技術(shù),實現(xiàn)外圓磨加工的主動在線測量[14][15]。在具體的磨削加工中,有些工件往往需要多段磨削,為了提高精度,可以在安裝徑向量儀實時監(jiān)控磨削過程,但出于成本的考慮,很難在需要磨削的每一段都安裝徑向量儀。因此,本文提出一種通過徑向量儀調(diào)整工件坐標(biāo)原點的方法,從而提高多段磨削精度,同時降低了成本。

坐標(biāo)原點與坐標(biāo)原點補償

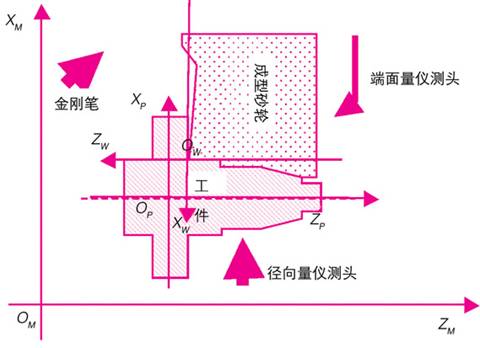

磨床的坐標(biāo)系以及磨床的主要部件如圖1所示。磨床的主要部件包括固定在工作臺上的金剛筆、工件和徑向量儀測頭,固定在砂輪架上的成型砂輪和端面量儀測頭。磨床的坐標(biāo)系可以分為機床坐標(biāo)系xmomzm、工件坐標(biāo)系xpopzp和砂輪坐標(biāo)系xwowzw。

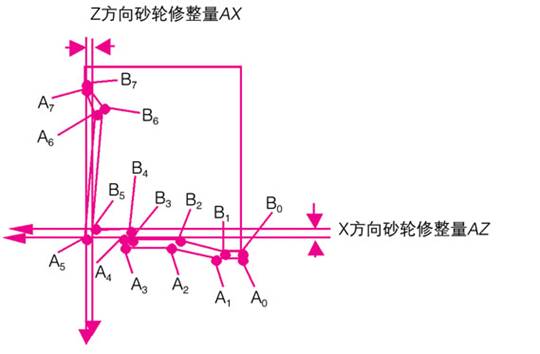

一般以成型砂輪上的某一點(通常取左下角)為砂輪坐標(biāo)系原點,如圖1所示,ow即為砂輪坐標(biāo)系原點,當(dāng)金剛筆尖運動到ow點時,機床坐標(biāo)系的坐標(biāo)值即為砂輪坐標(biāo)系原點在機床坐標(biāo)系中的坐標(biāo)值。成型砂輪的形狀由構(gòu)成成型砂輪輪廓的線段和圓弧構(gòu)成,如圖2所示,成型砂輪的形狀可以由一系列點a0,a1,…,a7在砂輪坐標(biāo)系中的坐標(biāo)值描述,其中a5可以定義為砂輪坐標(biāo)系原點,在機床坐標(biāo)系中的坐標(biāo)值記為(xwa,zwa)。砂輪經(jīng)過修整后,砂輪形狀輪廓由一系列點b0,b1,…,b7描述,其中b5為新的砂輪坐標(biāo)系坐標(biāo)原點,在機床坐標(biāo)系中的坐標(biāo)值記為(xwb,zwb)。沿x方向和z方向修整量分別記為δx,δz。

砂輪修整前,當(dāng)a5點運動到工件坐標(biāo)原點op點,此時機床坐標(biāo)系顯示的坐標(biāo)值即為當(dāng)前工件坐標(biāo)系坐標(biāo)原點在機床坐標(biāo)系中的坐標(biāo)值,記為(xpa,zpa)。砂輪經(jīng)過修整后,當(dāng)b5點運動到工件坐標(biāo)原點op點時,機床坐標(biāo)系顯示的坐標(biāo)值即為當(dāng)前工件坐標(biāo)系坐標(biāo)原點在機床坐標(biāo)系中的坐標(biāo)值,記為(xpb,zpb)。有如下關(guān)系:

xwb=xwa-δx

zwb=zwa-δz

xpb=xpa-δx

zpb=zpa-δz

砂輪磨削工件的過程可以理解為砂輪原點ow在工件坐標(biāo)系xpopzp中運動,所以,工件坐標(biāo)系坐標(biāo)方向如圖1所示。而砂輪修整的過程則可以理解為金剛筆在砂輪坐標(biāo)系xwowzw中運動,所以,砂輪坐標(biāo)系方向正好與工件坐標(biāo)系方向相反。

這樣,磨削加工的過程可以在工件坐標(biāo)系中用g代碼語言描述,砂輪修整的過程,可以在砂輪坐標(biāo)系中用g代碼語言描述。砂輪修整后,調(diào)整工件坐標(biāo)原點和砂輪修整原點,而描述磨削加工和描述砂輪修整g代碼語言都可以保持不變。從而便于理解,也簡化了編程。

多段磨削方式下工件坐標(biāo)原點補償方式的改進(jìn)

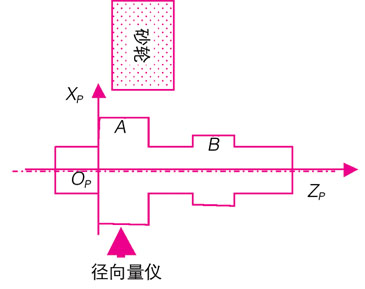

有些工件需要多段磨削,如圖3所示,工件坐標(biāo)系xpopzp。a段最終磨削尺寸為xa,b段最終磨削尺寸為xb。在沒有徑向量儀的情況下,砂輪在工件坐標(biāo)系中,對準(zhǔn)a段,沿x軸負(fù)方向行走到工件坐標(biāo)位置xa;砂輪對準(zhǔn)b段,沿x軸負(fù)方向行走到工件坐標(biāo)位置xb。對大多數(shù)中低檔磨床而言,精度只能保持在幾個絲的水平。

為了提高精度,可以在安裝徑向量儀實時監(jiān)控磨削過程,這樣可以把磨削尺寸精度提高到微米級。由于成本的考慮,很難在需要磨削的每一段都安裝徑向量儀。為此,提出一種通過徑向量儀調(diào)整工件坐標(biāo)原點,從而提高多段磨削精度的方法。具體方法如下。

如圖3所示,在工件a段安裝徑向量儀,在砂輪對a段進(jìn)行磨削時,實時監(jiān)控a段工件尺寸。一旦徑向量儀給出相應(yīng)的尺寸信號,砂輪停止進(jìn)給。此時,工件的真實尺寸為xa,而此時砂輪在工件坐標(biāo)系下的x坐標(biāo)讀數(shù)記為xa`,此讀數(shù)xa`往往偏離預(yù)設(shè)的工件尺寸xa。調(diào)整工件坐標(biāo)原點,使得當(dāng)前砂輪在工件坐標(biāo)系下的x坐標(biāo)讀數(shù)由xa`變換為xa。

工件坐標(biāo)原點調(diào)整前,砂輪x坐標(biāo)位置為xa`,工件坐標(biāo)原點為xp,此時砂輪在機床坐標(biāo)系下的坐標(biāo)為xa`+xp;工件坐標(biāo)原點調(diào)整后,砂輪x坐標(biāo)位置為xa,工件坐標(biāo)原點為xp`,此時砂輪在機床坐標(biāo)系下的坐標(biāo)為xa+xp`。由于工件坐標(biāo)原點調(diào)整前后,砂輪位置并沒有變化,因此有如下等式xa`+xp =xa+xp`成立,調(diào)整后的工件坐標(biāo)原點xp`為

xp`=xa`+xp-xa

在調(diào)整后的工件坐標(biāo)系下,砂輪行走到b段起始位置,對b段進(jìn)行磨削,到達(dá)工件坐標(biāo)系x坐標(biāo)位置xb。整個磨削過程完畢。

圖1 磨床的坐標(biāo)系以及磨床主要部件

圖2 砂輪修整量與砂輪坐標(biāo)原點的調(diào)整

圖3 多段磨削下通過徑向量儀調(diào)整工件坐標(biāo)原點

結(jié)論

1)傳統(tǒng)的基于砂輪修整量進(jìn)行工件坐標(biāo)原點補償,有可能因為金剛筆的磨損、機床床身的熱效應(yīng)、新修整的砂輪的過于鋒利等原因?qū)е卵a償不準(zhǔn)。一個普遍的現(xiàn)象是,每次修整砂輪之后,磨削的第一個工件,尺寸總是偏大或者偏小。通過徑向量儀對工件坐標(biāo)原點進(jìn)行調(diào)整后,砂輪在a段對工件坐標(biāo)原點的位置與預(yù)設(shè)的a段尺寸精確相符,也可以使a段工件尺寸與預(yù)設(shè)的尺寸精確相符,以此為基準(zhǔn),對b段和其它段進(jìn)行磨削加工,如同對砂輪行走的精確性做了一次實時校正,可以有效地消除砂輪鋒利程度、機床熱效應(yīng)、金剛筆磨損等原因引起的補償誤差。

2)可以采用工件坐標(biāo)原點雙補償?shù)姆椒āJ紫仍谏拜喰拚螅磳ぜ鴺?biāo)原點進(jìn)行補償;然后,令砂輪對裝有量儀的a段進(jìn)行磨削,根據(jù)磨削的結(jié)果,再次調(diào)整工件坐標(biāo)原點。

3)也可以取消砂輪修整后的工件坐標(biāo)原點補償。這樣做的效果是,由于砂輪修整后,砂輪半徑比原來減少了δx。平均來說,砂輪要以粗磨的速度多行走δx的距離,才能達(dá)到砂輪修整之前接近工件的程度。但是,這點細(xì)微的差別在對a段進(jìn)行磨削之后,就不存在了。

4)無論工件坐標(biāo)原點采用什么方法補償,砂輪修整原點的補償仍然應(yīng)該是每修整一次,就調(diào)整一次,修整多少,就調(diào)整多少。砂輪修整原點與砂輪實際尺寸位置一致。

作者簡介

胡東紅(1966-) 男 博士后/副教授,主要研究方向:高檔數(shù)控技術(shù)。

參考文獻(xiàn)

[1] 國際斯來福臨集團的高性能磨床.wmem,2007(2):99~100.

[2] 劉興國.國內(nèi)外超高速磨削的現(xiàn)狀[j].機械工人(冷加工),2004(9):16~22.

[3] 陳美福.對發(fā)展我國數(shù)控磨床的淺見[j].世界制造技術(shù)與裝備市場,2006(5):5.

[4] 胡東紅,王平江,陳吉紅,等.外圓磨床數(shù)控系統(tǒng)研究[j].機床與液壓,2009(5) .

[5] choi hyu, kim jeong du. development of monitoring system on the diamond tool wear. international journal of machine tools and manufacture [int j mach tools manuf], 1999, 39(3): 505~515.

[6] frederick m. proctor, james s. albus. open-architecture controllers. ieee spectrum, june 1997.

[7] 熊清平.?dāng)?shù)控系統(tǒng)技術(shù)的發(fā)展趨勢[j].機電工程技術(shù),2004(09) .

[8] 王鴻偉.磨加工過程中的主動測量儀[j].軸承,2001(04).

[9] 楊琦.?dāng)?shù)控機床中在線測量的控制及通信[j].現(xiàn)代零部件,2005(07).

[10] 辛德璽,孫濤.機械加工中的主動測量儀控制[j].中國集體經(jīng)濟(下半月),2007(05).

[11] 喻紅,胡乾斌,張曰敏,等.外圓磨床的在線檢測及數(shù)控系統(tǒng)[j].機械與電子,1998(01).

[12] 王清明,盧澤生,董申,等.機械加工在線測量技術(shù)綜述[j].計量技術(shù),1999(04).

[13] 楊斌.微米級自動測量儀的設(shè)計[d].北京:北京交通大學(xué),2009.

[14] j. s . chen. , thermal erro rmodelling for real-time error compensation int j. adv . manuf . techno l 1996 (12).

[15] j. mou. , an innovative approach to increase the accuracy of multi-axis machines for process-inspection journal of manufacturing science and engineering 1996 vo l 118.