模具的型芯和型腔往往具有各種自由曲面,非常適合在數(shù)控機床上進行加工。數(shù)控加工的工藝與普通加工工藝有較大區(qū)別。本文結(jié)合兒童產(chǎn)品裝飾物的模具型芯的數(shù)控加工工藝設計,分析和總結(jié)了模具數(shù)控加工的工藝特點,為模具的數(shù)控工藝設計提供了借鑒。

數(shù)控加工工藝是指采用數(shù)控機床加工零件時,所運用各種方法和技術手段的總和,應用于整個數(shù)控加工工藝過程。由于數(shù)控加工具有加工效率高、質(zhì)量穩(wěn)定、對工人技術要求相對較低、一次裝夾可以完成復雜曲面的加工等特點,所以,數(shù)控加工在模具制造行業(yè)的應用越來越廣泛,地位也越來越重要。數(shù)控工藝設計的好壞將直接影響數(shù)控加工尺寸的尺寸精度和表面質(zhì)量、加工時間的長短、材料和人工的耗費,甚至直接影響加工的安全性。下面通過實例對典型模具成型零件的數(shù)控加工工藝進行分析。

一、產(chǎn)品分析

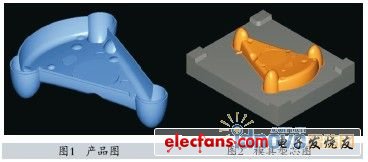

本文舉例的產(chǎn)品為一款兒童產(chǎn)品的裝飾物,材料為ABS。由該產(chǎn)品圖(圖1)可以看出,產(chǎn)品的結(jié)構(gòu)比較簡單,表面平整,側(cè)面有半圓孔,頂部有多個圓孔。由于該產(chǎn)品是裝飾品,不屬于精密的結(jié)構(gòu)件,故產(chǎn)品的外觀質(zhì)量要求較高,尺寸公差要求不嚴格。

二、成型零件結(jié)構(gòu)與分析

在獲得產(chǎn)品的實體造型或者工程圖后,其模具可以使用Pro/ENGINEER、NX或者MasterCAM中的CAD功能進行設計,設計出來的模具型芯如圖2所示。

該模具型芯具有以下特點:

(1)型芯毛坯尺寸為200×170×65mm,加工后尺寸為160.8×126.6×35.8mm,材料為S136鋼。

(2)型芯膠位高度為35.8mm,橢圓面與三角形面相交的位置圓角偏小,只有R1mm。這些位置用銑刀直接加工的話難度較大,可以利用放電加工達到要求。

由于產(chǎn)品的尺寸公差要求不高,所以可以對該型芯直接使用數(shù)控機床進行精加工。

三、工藝分析

數(shù)控加工工藝與傳統(tǒng)的加工工藝是有一定區(qū)別的。由于數(shù)控機床大多都不具備工藝處理能力,加工過程的每一細節(jié)都必須預先確定,加工按照編好的程序自動完成,因此, 必須在編程前對加工工藝做詳細的分析,并設計好相應的加工工序。

1.工藝基準選擇

數(shù)控加工多采用工序集中原則進行加工,因此,在選擇工藝基準時,應盡可能選擇合適的基準要素,減少裝夾次數(shù),提高加工效率和加工精度;同時,選擇定位基準時,需參照圖紙的要求,使工藝基準與設計基準重合,減少因基準不重合帶來的誤差。

本例中,工件毛坯是經(jīng)過磨削加工的長方體坯料,平行度、垂直度和尺寸精度都已得到保證,因此,可以選用長寬兩方向相對面作為水平方向(XY方向)的基準;選用底面作為高度方向(Z方向)的基準。同時在機床上找一對刀基準,以保證換刀后仍然可以準確地找到編程的高度基準,即工件坐標系的Z0點。這些基準面在數(shù)控加工過程中不再加工,作為加工基準可以保證基準的準確性和前后的統(tǒng)一性。

2.裝夾方式的選擇

銑削加工時,工件的裝夾方式一般有采用壓板加螺栓裝夾、使用機用平口鉗裝夾和使用專用夾具裝夾等形式。模具型芯屬于單件訂單生產(chǎn),一般不使用專用夾具;本模具型芯的尺寸為200×170×65mm,屬于小型工件,因此,選擇用機用平口鉗進行裝夾。

采用機用平口鉗裝夾時,要考慮到型芯的高度為35.8mm,因此,裝夾后毛坯頂面離平口鉗鉗口的高度應大于35.8mm,底面可用等高墊鐵墊起。

3.加工順序安排

在數(shù)控機床上加工的零件,一般按照工序集中的原則劃分工序,即每道工序應包括盡可能多的加工內(nèi)容。工序劃分方法有按所用的刀具劃分、按安裝次數(shù)劃分、按粗精加工劃分或按加工部位劃分等。本例為模具型芯,屬于單件生產(chǎn),故在安排加工順序時以工序集中為原則,以減少換刀次數(shù),提高加工效率。

加工順序安排得是否合理,直接影響著加工質(zhì)量,加工效率和加工成本。在選擇加工順序時,要根據(jù)毛坯情況和零件結(jié)構(gòu),結(jié)合零件的定位基準和裝夾方法,重點需考慮保證工件在加工過程中的剛性不受破壞,減少變形,保證加工質(zhì)量。

本模具型芯的毛坯料為長方體,制品分型面加工切削量較大,必須先進行粗加工,然后再經(jīng)過半精加工和精加工完成。加工完分型面后,再按順序精加工頂面、碰穿面和膠位。

4.刀具選用

刀具的選擇是數(shù)控加工工藝中的重要內(nèi)容之一。加工刀具不僅影響機床的加工效率,而且直接影響零件的加工質(zhì)量。由于數(shù)控機床的主軸轉(zhuǎn)速及范圍遠遠高于普通機床,而且主軸輸出功率較大,因此與傳統(tǒng)加工方法相比,對數(shù)控加工刀具提出了更高的要求,要求其具有精度高、強度大、剛性好和耐用度高等特點,而且要求尺寸穩(wěn)定,安裝調(diào)整方便。數(shù)控刀具是提高加工效率的先決條件之一,它的選用取決于被加工零件的幾何形狀、材料狀態(tài)、夾具和機床選用刀具的剛性。

本模具型芯的材料為S136鋼,硬度大概為220HB左右;毛坯裝夾采用平口鉗,提供了足夠的剛性。因此,本型芯的加工選用硬質(zhì)合金銑刀,刀具參數(shù)如下:

(1)直徑30mm,半徑為5mm的圓鼻刀;

(2)直徑16mm,半徑0.5mm的圓鼻刀;

(3)半徑為5mm的球頭刀;

(4)直徑為8mm的平底立銑刀。

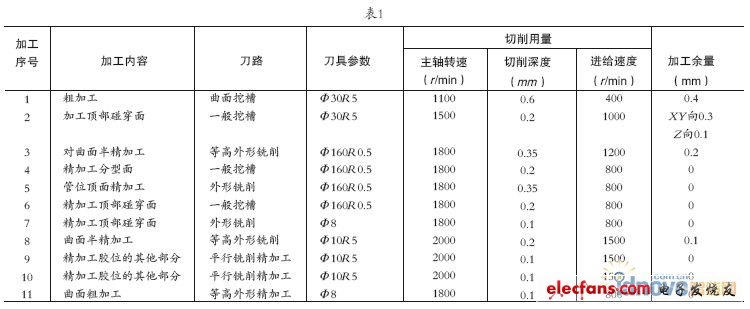

四、基于MaterCAM的數(shù)控加工工藝過程

MaterCAM軟件是基于PC平臺的CAD/CAM系統(tǒng),由于它對硬件要求不高,并且操作靈活、易學易用,廣泛應用于機械加工、模具制造、汽車工業(yè)和航天工業(yè)等領域,具有二維幾何圖形設計、三維曲面設計、刀具路徑模擬和加工實體模擬等功能。本例利用MasterCAM 9.1進行刀具路徑編制。其加工順序如表1所示。

上述加工步驟經(jīng)過實際加工的驗證,證明加工效果良好,尺寸精度和表面加工質(zhì)量符合圖紙的要求。

五、分析與小結(jié)

(1)數(shù)控機床在加工具有復雜曲面的模具成型零件中具有明顯的優(yōu)勢,只要工藝設計合理,可以完成80%以上的加工量。

(2)模具的數(shù)控加工一般為單件小批生產(chǎn),故通常使用通用夾具進行裝夾,并且多為一次裝夾完成多個工序的加工,因此,在工藝設計時,應采用工序集中原則,讓工序盡量集中,同時,盡量減少換刀次數(shù),以減少待機時間,提高機床利用率。

(3)模具成型零件一般可以通過粗加工→半精加工→精加工三個工序完成。在工藝設計時,必須注意定位基準的選擇,盡量保證定位基準與設計基準的重合,減少因基準不統(tǒng)一帶來的誤差。同時,定位基準的選擇應該使工件坐標系的設置變得簡單。

(4)選擇刀具時,應根據(jù)機床、工件材料和設計要求等諸多因素進行綜合考慮。刀具參數(shù)的設置要根據(jù)刀具廠商提高的參數(shù)為基準,同時根據(jù)加工條件進行相應的修改,以盡量發(fā)揮刀具的潛能。保證刀具與工件不發(fā)生干涉的前提下,盡量縮短裝刀長度,以減少刀具振動,延長刀具壽命,提高加工精度。