隨著微型機控制技術(shù)的發(fā)展,單片機以其獨特的性能及優(yōu)越的性能/價格比獨占鰲頭,愈來愈受到人們的重視,特別是在家用電氣、工業(yè)過程控制及智能化儀器中有應(yīng)用極為普遍。自動剪切機順序控制系統(tǒng)的應(yīng)用就是一個典型的例子。下面就是運用單片機8031設(shè)計的自動剪板機控制系統(tǒng)的介紹,該系統(tǒng)已投入生產(chǎn)使用,運行穩(wěn)定可靠,控制精度高,維護使用方便。本系統(tǒng)是應(yīng)企業(yè)要求開發(fā)研制的,是一種經(jīng)濟實用型數(shù)控系統(tǒng)。它保存原有機床的主體結(jié)構(gòu),增加自動進料、卸料、剪切、數(shù)控定長等功能載體。

1 設(shè)計系統(tǒng)要求

自動剪板機系統(tǒng)的結(jié)構(gòu)組成和工作原理圖如圖1所示。該系統(tǒng)可按照要求剪開大塊板材,并由送料小車運到包裝線或各用料點。未動作時,壓塊及剪切刀的限位開關(guān)ST2,ST3和ST4均斷開,行程開關(guān)ST1和光電接近開關(guān)ST7也都是斷開的。剪切刀、壓塊及選料機構(gòu)分別由交流電動機傳動,運料小車由直流控制電機拖動。其工作過程如下所述:

(1)讀入限位開關(guān)ST6的狀態(tài),判小車是否空載,若是空載,則可開始工作。

(2)啟動送料小車,并使其到位,此時限位開關(guān)ST5閉合。

(3)SSRe通電,啟動送料機構(gòu)E,帶動板料向右移動。

(4)當(dāng)板料碰到行程開關(guān)ST1時,停止送料,同時SSRb送電啟動壓下機構(gòu),壓下壓壓塊B,并使壓塊上限開關(guān)ST2復(fù)位閉合。

(5)當(dāng)壓塊到位,壓緊板料時,壓塊下限開關(guān)ST3被閉合。

(6)SSRe通電,這時啟動剪切刀機構(gòu),控制剪板機剪刀下落,此時ST4復(fù)位閉合,直到把板料剪斷。當(dāng)板料下落通過光電接近開關(guān)ST7時,ST6輸出一個脈沖,并使8031計數(shù)器加1。

(7)判斷小車上的板料是否夠數(shù),如果不夠,則繼續(xù)重復(fù)啟動送料機構(gòu)以后的步驟(3)~(7)。一旦夠數(shù),則使控制電機通電,運料小車的控制電機正轉(zhuǎn),小車右行,把切好的板料送至包裝線或各用料點。板料卸下后,再啟動小車反轉(zhuǎn),重新返回到剪板機下,并開始下一車的剪切裝料工作。

板料的長度L根據(jù)需要自由進行調(diào)整,每一車(捆)板料的數(shù)量可由機器鍵盤給定,也可通過撥碼鍵盤加以設(shè)定。固定剪切包裝線或送往各用料點的板料計數(shù)值可任意更改,而由軟件系統(tǒng)完成。

2 硬件系統(tǒng)設(shè)計

利用8031單片微機實現(xiàn)自動剪切機生產(chǎn)過程控制的硬件設(shè)計電路圖2所示。

系統(tǒng)主要由單片機8031,一個2716可讀可寫存儲器,7個開關(guān)量(ST1~ST7)輸入,3個固態(tài)繼電器控制接口,以及一個電機雙向控制接口;另外,還有一個計數(shù)器,用來對剪切下來的板料進行計數(shù)。圖2中,74LS273-1#為地址鎖存器,8031內(nèi)部定時器/計數(shù)器0用作板料計數(shù)器;74LS273-2#為I/O擴展接口,其地址為7FFFH。這里用1D~6D作為開關(guān)量輸入位,分別接ST1~ST6,將P1.0和P1.1兩位用作雙向電機(即可逆直流電動機M1)控制,以便使小車前進或后退。用P1口的P1.2~P1.4,3位分別控制剪板機、壓塊和送料機構(gòu)的交流傳動電動機,以完成剪切、壓下和自動送料等操作。為了提高系統(tǒng)的抗干擾能力,使硬件系統(tǒng)設(shè)計簡便其采用全浮空技術(shù),即開關(guān)量各輸入端均接有光電隔離器;控制輸出采用光電隔離固體繼電器。

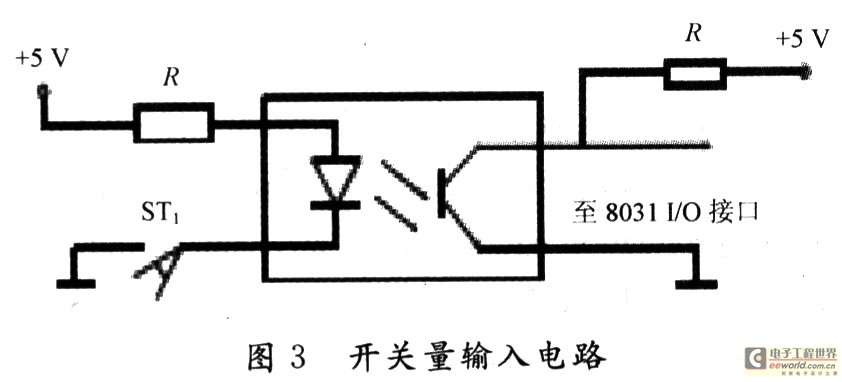

2.1 開關(guān)量輸入接口電路

開關(guān)量輸入接口電路采用光電隔離器,如圖3所示。圖中,當(dāng)控制開關(guān)ST1斷開時,發(fā)光二極管沒有電流通過,所以光敏三極管截止,輸出為高電平(“1”);一旦ST1閉合,發(fā)光二極管導(dǎo)通,導(dǎo)致光敏三極管導(dǎo)通,輸出低電平(“0”)。

2.2 輸出控制電路

輸出控制電路采用固體繼電器SSR,其接口電路,如圖4所示。輸入為TTL電平,輸出為交流負載。當(dāng)P1.4端輸出高電平“1”時,固體繼電器SSR導(dǎo)通,使交流電動機通電運行;反之,如果P1.4端輸出低電平(“0”),則SSR截止,交流電動機也隨之?dāng)嚯娡^D(zhuǎn)。其他兩路與此完全相同。為了達到光電隔離的目的,將4個直流固體繼電器QS1~QS4組成一個可逆直流電動機控制電路(即雙向伺服電機控制電路),如圖4所示。

可逆直流電動機控制(即雙向電機控制)真值表見表1。

值得說明的是:該系統(tǒng)不一定非得全部采用光電隔離技術(shù)或固體繼電器,也可以設(shè)計一個簡單的電路。這里采用全浮空技術(shù),主要是為使讀者對全浮空單片機控制系統(tǒng)有個比較全面的了解。

3 軟件設(shè)計

自動剪板機生產(chǎn)過程控制的軟件采用模塊化結(jié)構(gòu),順序控制系統(tǒng)的程序設(shè)計可根據(jù)流程圖進行,也可以將各步動作編寫出程序表,或者畫出邏輯功能圖。控制程序分兩部分,一部分是主程序,用來對系統(tǒng)進行初始化,即設(shè)置中斷控制字及計數(shù)常數(shù)等;另一部分為中斷服務(wù)程序,對剪板機系統(tǒng)進行生產(chǎn)過程控制。

因本系統(tǒng)是順序控制系統(tǒng),屬于分時控制,實時性不高,故采用程序查詢式控制方式。在控制機電加減速運動控制子程序設(shè)計中,為保證控制機電在頻繁起停運行中不失步、不過沖,保證系統(tǒng)的精度和快速性,根據(jù)力學(xué)原理剛體轉(zhuǎn)動定理,參照控制電機的特性,并結(jié)合負載試驗情況。

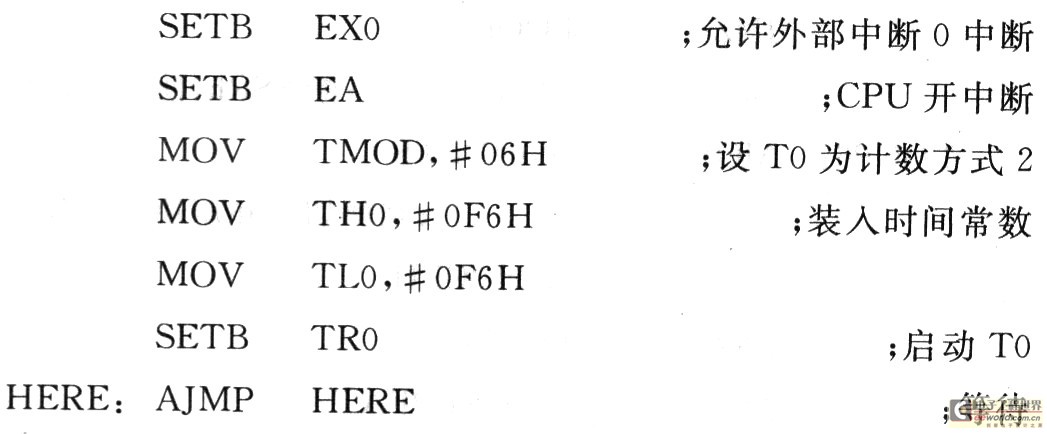

3.1 主程序

主程序用來對系統(tǒng)進行初始化,即設(shè)置中斷控制字及計數(shù)常數(shù)等。當(dāng)主程序執(zhí)行完以后,便進入等待狀態(tài)。當(dāng)系統(tǒng)需要工作時,只要操作人員按一下Start按鈕,即可轉(zhuǎn)到相應(yīng)的中斷服務(wù)程序。

主程序流程圖如圖6所示。

主程序如下所示:

3.2 中斷服務(wù)程序

中斷服務(wù)程序用以對系統(tǒng)進行順序控制,中斷服務(wù)程序流程圖如圖7所示。

中斷服務(wù)程序如下:

4 結(jié) 語

本系統(tǒng)是采用8031單片機設(shè)計的順序控制系統(tǒng),硬件電路少,接口簡單,軟件的開發(fā)及調(diào)試都比較方便,在輸入、輸出端采用光隔離等措施后,抗干擾效果很好。在對多臺不同型號剪板機床進行自動化改造的實際應(yīng)用后,充分體現(xiàn)本系統(tǒng)具有集成度高,加工精度高,經(jīng)濟性好,操作方便,自動化水平較高等特點,且設(shè)備的可靠性、可維護及靈活性都很優(yōu)越,基本上能滿足機電設(shè)備廠日益增長的現(xiàn)代化大生產(chǎn)的需要。