RFID(Radio Frequency Identification)是一種非接觸式的自動識別技術,,它利用射頻信號通過空間耦合(交變磁場或電磁場)實現無接觸信息傳遞并通過所傳遞的信息達到識別的目的,識別工作無須人工干預,,具有數據存儲量大,、可讀寫、非接觸,、識別距離遠,、識別速度快、保密性好,、穿透性強,、壽命長、環(huán)境適應性好以及能同時識別多標簽等優(yōu)點,,并且可工作于各種惡劣環(huán)境,。

在離散制造業(yè)中,生產車間作為產品制造的中心場所,、成品物流和供應物流的起訖節(jié)點,,車間的制造能力和其內部物流能力對企業(yè)的生產能力起到了決定性的作用。制造執(zhí)行系統(tǒng)(Manufacturing Execution System,,MES)作為承接ERP(Enterprise Resource System,,企業(yè)資源計劃) 系統(tǒng)、協(xié)調SCM(Supply Chain Management,,供應鏈管理)系統(tǒng),、調度底層生產控制系統(tǒng)的樞紐,在車間生產過程中起到了重要的作用,。激烈的市場競爭對現代制造業(yè)提出了進一步的要求,,具體表現在以下幾個方面:少量多種類的生產模式,不斷縮短的生產周期,,對客戶多變需求的及時響應,。這些都要求現代制造業(yè)具備更高的自動化和信息化程度。研究應用RFID技術,,探索重組企業(yè)信息流,,更大限度地發(fā)揮我國制造業(yè)現有資源優(yōu)勢,推動企業(yè)技術進步及傳統(tǒng)制造業(yè)的升級換代的可行方案與模式,,已成為當務之急,。而將RFID技術融入MES系統(tǒng)之中,必定是促進傳統(tǒng)制造業(yè)發(fā)展升級的眾多途徑之一。

1 系統(tǒng)需求分析

作為離散工業(yè)生產中的典型情況,,汽車的裝配生產活動具有以下特征:生產過程并行且異步,,設備功能冗余度大,控制量相互獨立,,生產資源管理復雜,,在生產過程中的零部件處于離散狀態(tài),車輛的生產制造主要通過物理加工和組裝來實現,。

本文結合安徽省某汽車生產企業(yè)具體情況,,對RFID技術在汽車總裝線上的應用模式進行研究。

該企業(yè)目前汽車總裝生產線上主要使用的是條碼技術,,工位員工采取手動方式掃描車身VIN碼和零部件條碼進行車輛跟蹤和裝配信息采集,,整個采集過程耗時相對較大。當遭遇條碼損壞,、沾染污漬無法識別時,,員工需手工輸入車輛VIN碼或零部件碼,出錯率高,,耗時長,,難以加快生產節(jié)拍。生產現場可視化程度有待提高,,需要為工人提供實時準確的裝配指導,,杜絕漏裝錯裝現象的發(fā)生,對生產線車輛的裝配情況也需要實時監(jiān)控,。物料消耗信息反饋不及時,,難以實現生產物料的實時拉動,導致生產物料庫存過多,,影響資金流動,。缺少對員工和其裝配零部件的關聯(lián)管理,導致在追溯因為人工操作導致的質量問題時難以將責任落實到人,。

RFID技術不只是條碼技術的簡單替換,,它在離散制造業(yè)中的應用將改變離散制造企業(yè)的生產經營方式。由于RFID技術具有前文所述的諸多優(yōu)勢,,用其取代條形碼在汽車生產線上對車輛進行標識和跟蹤,,整個過程無人工干預,可以在極大程度上降低工人的勞動強度和出錯率?,F今已經可以利用RFID技術來實現自動,、高速、有效的記錄,,降低操作員的勞動強度,,從而提高了產品下線合格率,。

將RFID技術應用于汽車制造業(yè),融入到MES系統(tǒng)中,,可提升生產過程的管理與控制水平,,有效地跟蹤、管理和控制生產所需的包括物料,、設備,、人力等資源;與上層管理系統(tǒng)結合,,可合理地調度,、管理這些資源,提高制造競爭力,,改善生產組織、縮短生產周期,、減少在制品數量,,提高產品的質量和降低人力資源消耗。對于發(fā)展離散制造業(yè)生產制造系統(tǒng)模式和應用解決方案,、提高制造過程可視化監(jiān)控與產品質量追蹤水平,、促進制造行業(yè)RFID技術應用標準規(guī)范形成、帶動我國RFID技術產業(yè)化發(fā)展等方面具有重要的理論意義和應用價值,。

2 系統(tǒng)目標

基于以上需求分析,,提出以下系統(tǒng)總目標:充分利用RFID的技術優(yōu)勢,結合總裝車間MES系統(tǒng),,解決企業(yè)現行ERP系統(tǒng)的計劃層與車間現場自動化系統(tǒng)過程控制層之間,、LES(Logistic Execution System,物流執(zhí)行系統(tǒng))車間內部物流層面和MES系統(tǒng)生產控制層之間,、車輛質量追溯系統(tǒng)和原有MES 系統(tǒng)之間信息和管理的斷層問題,,實現制造和質量的可視化和數字化管理。具體分解為以下幾個子目標:

(1)將RFID技術與生產線調度系統(tǒng)進行結合,,在生產線調度自動化的基礎上實現生產線調度智能化,。

(2)將RFID技術與融入生產車間的裝配工位之中,利用RFID標簽標識零部件進行數據采集,,時刻掌握生產線物料消耗信息,,無延遲拉動供應物流,進一步滿足JIT供貨模式的需求,;對重要部件進行安裝記錄,,為質量追溯系統(tǒng)提供翔實可靠的數據支持。

(3)將RFID技術與現場可視化系統(tǒng)相結合,,向工位工人提供實時準確的裝配指導,。

(4)將RFID技術與車間人員管理系統(tǒng)和質量追溯系統(tǒng)相結合,除了實現人員管理的功能,還可以對裝配操作進行記錄,,實現裝配責任落實到人,。

3 RFID技術在汽車總裝線上的應用方案

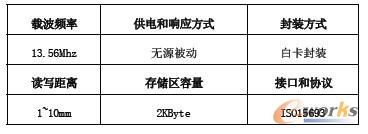

應用方案中共涉及到高頻(13.56MHz)超高頻(915MHz)兩種不同類型的RFID標簽,所選擇的RFID標簽規(guī)格如表1,、表2 所示,。

表1 高頻標簽參數列表

表2 超高頻標簽參數列表

其中人員配備高頻RFID標簽,標簽內存放員工ID和基本信息,;每個零部件料箱中放置一枚高頻RFID標簽,,標簽內存放零部件號;每臺車輛上放置一枚超高頻RFID標簽,,標簽內存放車輛唯一標識碼(VIN 碼),。車輛標簽采用膠磁封裝,方便吸附于車體表面,。

在車輛上線之前,,工作人員將初始化的標簽安裝在車體前部引擎蓋上表面。

生產線員工需在工位上的高頻讀卡器上刷卡,,完成上崗認證,,系統(tǒng)記錄當前工位員工上崗狀態(tài)信息。

在車輛上線前,,工作人員掃描車身VIN條碼,,超高頻讀寫器將VIN碼信息寫入其天線場強范圍內的車輛RFID標簽,后續(xù)工位通過讀寫車身RFID標簽來完成生產線車輛監(jiān)控和數據采集等工作,。

在裝配工位,,超高頻讀寫器讀取車輛標簽后,提示相應工位的零部件安裝信息,。工作人員安裝相應零部件,,并在高頻讀寫器上刷相應零部件料箱中的高頻RFID標簽。系統(tǒng)獲取相應車輛的部件安裝信息和工作人員信息以備后期質量跟蹤,,系統(tǒng)向LES系統(tǒng)返回物料消耗信息,,并刷新工位零部件安裝信息提示,直至該工位所有應裝部件全部安裝完畢,。在向生產線工位供貨環(huán)節(jié)中,,生產物流部門將零部件送達工位之后,系統(tǒng)更新零部件數量信息,。

在下線工位,,超高頻讀寫器讀取車輛標簽,系統(tǒng)檢查裝配信息,,工作人員取下RFID標簽,,循環(huán)使用,。

4 基于RFID技術的汽車總裝制造執(zhí)行系統(tǒng)

4.1 系統(tǒng)功能模塊

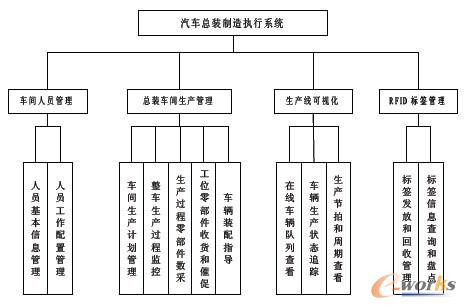

基于RFID技術的汽車總裝制造執(zhí)行系統(tǒng)功能模塊主要分為車間生產管理、生產線可視化,、RFID標簽管理,、車間人員管理等四個功能模塊,具體功能結構如圖1 所示:

圖1 基于RFID技術的汽車總裝制造執(zhí)行系統(tǒng)功能模塊圖

車間人員管理:管理車間人員的基本信息,,配置員工的工作崗位信息,,為人員工作記錄和車輛零部件數采等功能提供相關基礎數據。

總裝車間生產管理:在計劃層面從ERP系統(tǒng)獲取粗粒度生產計劃,,分解成為日生產計劃,,指導車間生產。在整車生產過程中對車輛的每一個裝配步驟進行指導和監(jiān)控,,以規(guī)范整個生產流程,,其中包括向裝配工人提供裝配作業(yè)指導,自動化整車裝配和物料消耗數據采集,,提供精確到零部件信息,、裝配人員信息、供應商信息的裝配記錄,,向MES系統(tǒng)實時反饋工位物料的消耗數據,。

生產線可視化:提供對生產線和車輛狀態(tài)信息的實時反饋,,有利于管理人員實時掌握生產情況,。

RFID標簽管理:負責人員標簽的發(fā)放和管理,在車輛標簽的循環(huán)使用中對標簽進行發(fā)放和回收,,并針對車輛標簽進行資產管理,。

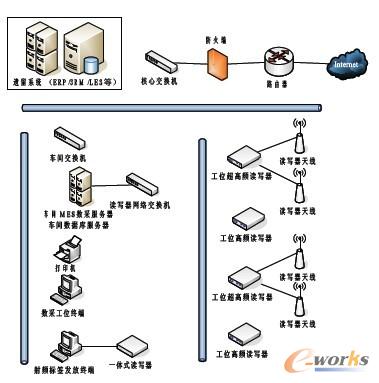

4.2 系統(tǒng)體系結構

本系統(tǒng)利用部署在車間服務器中的RFID軟件中間件對車間讀寫器網絡進行統(tǒng)一管理,有利于屏蔽RFID設備差異性,、提高RFID讀寫器網絡的穩(wěn)定性和效率,,且RFID 設備不依賴工位終端,無需對工位終端進行特殊配置,,方便部署,。基于RFID 技術的汽車總裝制造執(zhí)行系統(tǒng)結構如圖2所示:

圖2 基于RFID技術的汽車總裝制造執(zhí)行系統(tǒng)體系結構圖

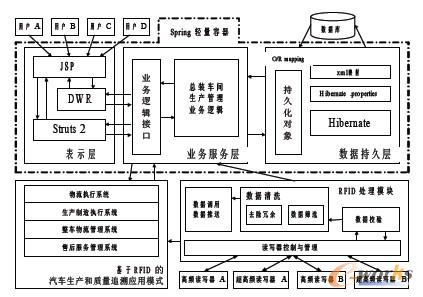

4.3 系統(tǒng)軟件架構

本系統(tǒng)采用B/S架構,,在J2EE開發(fā)環(huán)境下,,結合Struts2、Hibernate,、Spring,、DWR等主流開源框架,具有良好的跨平臺兼容性,?;赗FID技術的汽車總裝管理系統(tǒng)的軟件架構如圖3所示,。

圖3 基于RFID技術的汽車總裝制造執(zhí)行系統(tǒng)軟件架構如圖

Struts框架是基于MVC(Model-View-Controller)模式的框架,主要采用JSP與Servlet 技術實現,。系統(tǒng)使用Struts框架整合Servlet,、JSP、自定義標簽和信息資源,,完成系統(tǒng)對前臺頁面操作的響應,。

系統(tǒng)采用Hibernate作為Java持久層解決方案,建立對象/關系映射,,實現從關系型數據到對象型數據的轉換,。

DWR作為一種實現了Ajax交互能力的Web框架,可以把服務器端的任何Java對象公開為可以通過瀏覽器中的JavaScript訪問的遠程對象,。本系統(tǒng)利用DWR框架實現正向和反向Ajax功能,,將RFID處理模塊所獲取的數據實時推送至響應業(yè)務模塊中,減少瀏覽器冗余請求,,降低服務器壓力,,提高系統(tǒng)運行效率。

Spring框架是在J2EE 的基礎上實現的一個輕量級J2EE框架,。本系統(tǒng)用它來為程序提供Bean的配置,、AOP的支持、抽象事務支持,,組織系統(tǒng)中的業(yè)務服務層,、數據訪問層對象,實現組件對象創(chuàng)建與使用之間的松耦合,。

5 結束語

據該系統(tǒng)在安徽某汽車生產企業(yè)總裝生產線上的實際運行情況表明,,基于RFID 技術的汽車總裝制造執(zhí)行系統(tǒng)使得企業(yè)能夠及時、準確的掌握生產線狀態(tài),,提高生產效率,,確實有利于MES系統(tǒng)和LES 系統(tǒng)之間協(xié)同工作,為產品的質量跟蹤提供精確的數據保障,。