摘 要: 延遲系統(tǒng)、高階" title="高階">高階系統(tǒng)、非最小相位系統(tǒng)和非線性系統(tǒng)是比較特殊的工業(yè)對(duì)象。介紹了對(duì)前三種對(duì)象所采用的PID前饋" title="前饋">前饋控制方案" title="控制方案">控制方案,并由大量的實(shí)驗(yàn)數(shù)據(jù)總結(jié)出控制器整定經(jīng)驗(yàn)公式,仿真實(shí)驗(yàn)表明這種方案能達(dá)到較滿意的控制效果;另外還介紹了對(duì)非線性對(duì)象所采用的多PID控制方案,仿真實(shí)驗(yàn)表明這種方案優(yōu)于單個(gè)PID控制。

關(guān)鍵詞: PID控制器 高階系統(tǒng) 延遲系統(tǒng) 非最小相位系統(tǒng) 非線性系統(tǒng)

?

PID是比例、積分、微分控制的簡(jiǎn)稱。PID控制算法具有原理簡(jiǎn)單、使用方便、適應(yīng)性廣和魯棒性強(qiáng)等特點(diǎn),因此在控制理論和技術(shù)飛躍發(fā)展的今天,它在工業(yè)控制領(lǐng)域仍具有強(qiáng)大的生命力[1]。PID的整定方法有很多[2][3][4],但對(duì)于延遲對(duì)象、高階對(duì)象和非最小相位對(duì)象這幾類特殊對(duì)象卻不能得到較合適的PID參數(shù)。本文所做的工作就是針對(duì)這幾類對(duì)象的PID參數(shù),通過仿真找出經(jīng)驗(yàn)整定方法,并用實(shí)例驗(yàn)證這些經(jīng)驗(yàn)方法的有效性。小偏差是對(duì)非線性對(duì)象采用PID控制器獲得較好控制效果的前提,對(duì)參數(shù)大范圍變化的非線性對(duì)象采用多級(jí)PID控制器方案,正是適應(yīng)小偏差的要求。

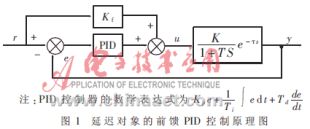

1 延遲對(duì)象的前饋PID控制

前饋和PID的結(jié)合,體現(xiàn)了開環(huán)和閉環(huán)控制相結(jié)合的思想,也綜合了二者的優(yōu)點(diǎn)。開環(huán)控制速度快,但難以實(shí)現(xiàn)穩(wěn)態(tài)無差;PID控制能在對(duì)象模型近似線性的條件下取得滿意的控制效果,且能實(shí)現(xiàn)穩(wěn)態(tài)無差。

大滯后過程是工業(yè)生產(chǎn)中廣泛存在的一類過程,如電廠的鍋爐燃燒控制系統(tǒng)" title="控制系統(tǒng)">控制系統(tǒng)。大滯后過程的控制問題至今仍然是困擾控制界的一個(gè)難題,對(duì)大滯后過程控制方法和機(jī)理的研究引起了眾多控制工作者的重視。現(xiàn)在解決滯后問題的主要方法是預(yù)測(cè)控制[6],但這種方法的前提是獲得較為精確的數(shù)學(xué)模型,而大多數(shù)工業(yè)過程都不能滿足這一要求。因此,采用前饋PID方案控制這一類延遲對(duì)象,控制原理圖如圖1所示。

為說明該方案的控制效果、現(xiàn)給出幾組仿真數(shù)據(jù),如表1所示。表中,Ts為調(diào)節(jié)時(shí)間;σ為超調(diào)量。

對(duì)象![]() 采用調(diào)節(jié)器參數(shù)Kp/K、Ti×K、Kf/K、Td/K與對(duì)象

采用調(diào)節(jié)器參數(shù)Kp/K、Ti×K、Kf/K、Td/K與對(duì)象![]() 采用調(diào)節(jié)器參數(shù)Kp、Ti、Td所產(chǎn)生的動(dòng)態(tài)過程完全相同,所以只對(duì)K=1的情況做討論。

采用調(diào)節(jié)器參數(shù)Kp、Ti、Td所產(chǎn)生的動(dòng)態(tài)過程完全相同,所以只對(duì)K=1的情況做討論。

根據(jù)大量仿真實(shí)驗(yàn)數(shù)據(jù),可總結(jié)出調(diào)節(jié)器參數(shù)整定經(jīng)驗(yàn)公式:

利用上述經(jīng)驗(yàn)公式選擇的調(diào)節(jié)器參數(shù),控制效果為σ≈5、Ts≈T+2τ。建議Kf選為0.5或0.6,Kf取得太小不能顯著提高系統(tǒng)的響應(yīng)速度;取得太大,則會(huì)減小PID的控制作用,系統(tǒng)產(chǎn)生偏差不能及時(shí)消除。實(shí)驗(yàn)數(shù)據(jù)表明:如果改變Kf為其它值,只需對(duì)Ti作適當(dāng)修改即可達(dá)到較滿意的控制效果。純滯后的對(duì)象不易使用微分、所以Td=0。

下面進(jìn)行具體驗(yàn)證:

驗(yàn)證1 對(duì)象傳遞函數(shù)" title="傳遞函數(shù)">傳遞函數(shù)為![]() ,代入公式得:Kp=0.31,Ti=204,Td=0,Kf=0.5;控制效果為:tr=155s,σ=5.5%,Ts=200s。

,代入公式得:Kp=0.31,Ti=204,Td=0,Kf=0.5;控制效果為:tr=155s,σ=5.5%,Ts=200s。

驗(yàn)證2 對(duì)象傳遞函數(shù)為![]() ,代入公式得:Kp=0.223,Ti=555,Td=0,Kf=0.5;控制效果為:tr=400s,σ=9%,Ts=510s。

,代入公式得:Kp=0.223,Ti=555,Td=0,Kf=0.5;控制效果為:tr=400s,σ=9%,Ts=510s。

2 高階對(duì)象的前饋PID控制

由很多慣性環(huán)節(jié)串聯(lián)形成的高階對(duì)象,在工業(yè)過程中比較常見。由高階引起的滯后使得這類對(duì)象用簡(jiǎn)單PID控制難以得到較好的效果。因此對(duì)這類高階對(duì)象采用前饋PID控制方案、控制原理圖如圖2所示。

為說明該方案的控制效果、表2給出了幾組仿真數(shù)據(jù)。

高階對(duì)象的階躍響應(yīng)曲線可以用![]() 的形式來近似,所以高階對(duì)象的調(diào)節(jié)器經(jīng)驗(yàn)整定公式可以由大延遲對(duì)象的經(jīng)驗(yàn)公式作修正獲得,同樣只考慮K=1的情形,經(jīng)驗(yàn)公式如下:

的形式來近似,所以高階對(duì)象的調(diào)節(jié)器經(jīng)驗(yàn)整定公式可以由大延遲對(duì)象的經(jīng)驗(yàn)公式作修正獲得,同樣只考慮K=1的情形,經(jīng)驗(yàn)公式如下:

利用上述經(jīng)驗(yàn)公式選擇的調(diào)節(jié)器參數(shù),控制效果為σ≈5%、Ts≈1.5nT。

具體驗(yàn)證如下:

驗(yàn)證1 對(duì)象傳遞函數(shù)為 ,代入公式得:Kp=0.3,Ti=408,Td=10,Kf=0.5;控制效果為:σ=4.8%,Ts=280s。

,代入公式得:Kp=0.3,Ti=408,Td=10,Kf=0.5;控制效果為:σ=4.8%,Ts=280s。

驗(yàn)證2 對(duì)象傳遞函數(shù)為 ,代入公式得:Kp=0.3,Ti=185,Td=4.5,Kf=0.5;控制效果為:σ=0.2%,Ts=160s。

,代入公式得:Kp=0.3,Ti=185,Td=4.5,Kf=0.5;控制效果為:σ=0.2%,Ts=160s。

3 非最小相位對(duì)象的前饋PID控制

PID控制非最小相位系統(tǒng)在控制工程中普遍存在,如船舶航向控制系統(tǒng)、魚雷定深控制系統(tǒng)、水輪機(jī)控制系統(tǒng)等。設(shè)計(jì)非最小相位控制系統(tǒng)必須滿足多方面的性能要求,這是一個(gè)長(zhǎng)期懸而未決的問題[7]。鑒于此問題的復(fù)雜性,本文采用PID前饋控制(控制原理圖如圖3所示),以驗(yàn)證這一控制方案對(duì)非最小相位系統(tǒng)的有效性。

這類NMP對(duì)象的傳遞函數(shù)為:

同前面一樣只對(duì)K=1情況進(jìn)行討論。

為說明該方案的控制效果、表3給出了幾組仿真數(shù)據(jù)。

對(duì)文獻(xiàn)[5]中水輪機(jī)模型采用此方案也可得到較好的控制效果。水輪機(jī)模型的傳遞函數(shù)為:

控制器參數(shù)Kp=1,Ti=100,Td=4,Kf=0.6;控制效果為:σ=4%,Ts=75s。文獻(xiàn)[8]預(yù)設(shè)PID初值,用控制規(guī)則自綜合法得到的控制效果為:σ=1.2%,Ts=99.5s。

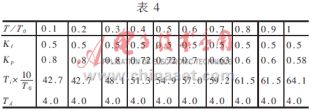

由實(shí)驗(yàn)總結(jié)出的參數(shù)整定數(shù)據(jù)如表4所示。

其中,T0=(T1+T2+T3)/3,由T/T0的值可查得調(diào)節(jié)器的各個(gè)參數(shù)。利用上述經(jīng)驗(yàn)公式選擇的調(diào)節(jié)器參數(shù),控制效果為:σ≈5%、Ts≈(4.5T0+1.5T)。具體驗(yàn)證如下:

驗(yàn)證1 對(duì)上述的水輪機(jī)模型,采用表格數(shù)據(jù)整定參數(shù)。T0=(10+15+40)/3=21.7,由T/T0=2/21.7≈0.1,

由表格得Kp=0.8,Ti=92.7,Td=4,Kf=0.5;控制效果為:σ=2%,Ts=90s。

驗(yàn)證2 設(shè)對(duì)象數(shù)學(xué)模型為:

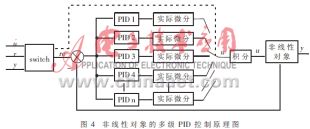

4 非線性對(duì)象的多級(jí)PID控制

PID對(duì)線性對(duì)象有較好的控制效果,而非線性對(duì)象在一定范圍內(nèi)可以近似為線性對(duì)象,如果在整個(gè)變工況范圍內(nèi)非線性對(duì)象不能近似為某一線性模型,它可以分階段地近似為線性對(duì)象,這樣可以對(duì)不同運(yùn)行階段采用不同參數(shù)的PID控制器,從而達(dá)到整個(gè)過程較好的控制效果。本文對(duì)一漆包線熱處理系統(tǒng)的非線性模型采用這一控制方案加以驗(yàn)證,控制原理圖如圖4所示。

PIDn后為實(shí)際微分,本次實(shí)驗(yàn)的微分傳遞函數(shù)為![]() ;“switch”模塊為開關(guān)切換控制,它的輸入為設(shè)定值r、系統(tǒng)輸出y和控制量的變化率

;“switch”模塊為開關(guān)切換控制,它的輸入為設(shè)定值r、系統(tǒng)輸出y和控制量的變化率 ,輸出為實(shí)際設(shè)定值rc和控制器的選擇信號(hào)(用虛線表示)。當(dāng)y≈rc、

,輸出為實(shí)際設(shè)定值rc和控制器的選擇信號(hào)(用虛線表示)。當(dāng)y≈rc、 ≈0時(shí),開關(guān)根據(jù)r和rc的大小關(guān)系、各個(gè)控制器的工作范圍決定下一個(gè)rc值及選定哪個(gè)控制器,最終使rc=r。

≈0時(shí),開關(guān)根據(jù)r和rc的大小關(guān)系、各個(gè)控制器的工作范圍決定下一個(gè)rc值及選定哪個(gè)控制器,最終使rc=r。

從文獻(xiàn)[5]得到漆包線熱處理系統(tǒng)從開工到進(jìn)入工作點(diǎn)附近的數(shù)學(xué)模型如下:

其中x1表示被研究回路的輸出溫度,x2是溫度變化率,x3是周圍環(huán)境的平均溫度,參數(shù)ai、i(1、…,5)用實(shí)驗(yàn)得到的數(shù)據(jù)加以估計(jì)。u表示模型輸入,y是模型輸出。ai、i(1、…,5)的數(shù)值分別為:-0.0028,-0.045,0.0022,-0.00608,0.00176。環(huán)境溫度x3取為25°C。假定回路溫度需從環(huán)境溫度升到500°C,實(shí)驗(yàn)用五步完成升溫任務(wù),先用PID1完成從25°C到100°C左右的升溫,再用PID2使回路溫度達(dá)到200°C左右,如此依次采用不同的PID將回路溫度快速、超調(diào)非常小地提升到給定溫度。

這五個(gè)傳遞函數(shù)表示為![]() 各參數(shù)值如表5所示。

各參數(shù)值如表5所示。

多級(jí)PID(實(shí)際微分)控制與單個(gè)PID(實(shí)際微分)控制效果比較見圖5兩條仿真曲線。

通過對(duì)大量仿真實(shí)驗(yàn)數(shù)據(jù)的分析,可總結(jié)出幾類特殊工業(yè)對(duì)象的前饋PID參數(shù)整定經(jīng)驗(yàn)公式,它們具有一定工程參考價(jià)值。仿真實(shí)驗(yàn)證明了對(duì)非線性對(duì)象采用多級(jí)PID控制方案的可行性和有效性。

參考文獻(xiàn)

1 彭鋼.熱工PID控制算法的適應(yīng)性與局限性分析.河北電力技術(shù),1997;16(6):6~8

2 瞿海斌,鄒衛(wèi),王樹青.一種新的PID參數(shù)自整定方法. 儀器儀表學(xué)報(bào),1994;33(2):147~151

3 Dereck P.Atherton.PID controller tuning.Computing and Control Engineering Journal,10、2、1999:44~50

4 Su Whan Sung,Jungmin O,In-Beum Lee,Jietae Lee,Seok-Ho Yi.Automatic tuning of PID controller using second-order plus time delay model.Journal of Chemical Engineering of Japan,29、6、Dec,1996:990

5 陳樹中,鄭毓蕃,Pratzel-Wolters D.漆包 線熱處理系統(tǒng)的建模與控制.自動(dòng)化學(xué)報(bào),1995;21(2):194~197

6 古鐘璧,王葦,王禎學(xué).大滯后生產(chǎn)過程的智能式補(bǔ)償預(yù)測(cè)控制.自動(dòng)化學(xué)報(bào),1995;21(4):494~497

7 李東海.非最小相位控制系統(tǒng)的智能設(shè)計(jì)(博士學(xué)位論文)

8 李清泉,郭莉.智能PID控制器.自動(dòng)化學(xué)報(bào),1993;19 (3):336~339