前言

汽車在高速行駛過程中,輪胎故障是駕駛者最為擔(dān)心和最難預(yù)防的,也是突發(fā)性交通事故發(fā)生的重要原因。根據(jù)美國汽車工程師學(xué)會(huì)的調(diào)查,在美國每年有26萬起交通事故是由于輪胎氣壓低或滲漏造成的,另外,每年75%的輪胎故障是由于輪胎滲漏或充氣不足引起的。據(jù)國家橡膠輪胎質(zhì)量監(jiān)督中心的專家分析,在中國高速公路上發(fā)生的交通事故有70%是由于爆胎引起的,而在美國這一比例則高達(dá)80%。怎樣保持車胎氣壓在工作條件苛刻惡劣環(huán)境中,能行駛正常并及時(shí)發(fā)現(xiàn)車胎漏氣,是汽車防止爆胎和能否安全行駛的關(guān)鍵。因此,行進(jìn)中的胎壓檢測(cè)就顯得尤為重要。

汽車輪胎壓力傳感器IC芯片的目標(biāo)產(chǎn)品為MEMS技術(shù)和集成電路技術(shù)相結(jié)合的車載輪胎壓力監(jiān)視系統(tǒng)TPMS(Tire Rressure Monitoring System)。目前直接輪胎壓力監(jiān)測(cè)系統(tǒng)包括4個(gè)或5個(gè)(取決于備胎是否裝備傳感器)輪胎模塊和一 個(gè)中央接收器模塊。在德國寶馬的 Z8,法國雪鐵龍的 C5,英國阿斯頓· 馬汀的超級(jí)跑車 Vanquish,林肯大陸,旁蒂克的旗艦Bonneville SE,梅賽德斯—奔馳S級(jí)轎車等新車介紹中,也將TPMS系統(tǒng)配裝于車中,另外,2002年夏天上市的克萊斯勒與道奇(Dodge)迷你箱型車以及 Chrysler 300M 與 Concorde Limited 客車也裝有 TPMS系統(tǒng)。而國內(nèi)多數(shù)汽車廠家目前正在進(jìn)行實(shí)驗(yàn)性研究。

本文是基于國家創(chuàng)新基金項(xiàng)目實(shí)施工作要求,重點(diǎn)描述運(yùn)用MEMS微機(jī)械加工工藝技術(shù)設(shè)計(jì)、加工、生產(chǎn)胎壓傳感器IC芯片,即通過微機(jī)械加工工藝制作出低成本各參數(shù)指標(biāo)和使用性能可與國外同類產(chǎn)品競(jìng)爭(zhēng)的胎壓傳感器IC芯片,為國內(nèi)諸多TPMS廠商配套,逐步已優(yōu)越的性價(jià)比為國際廠商提供芯片。

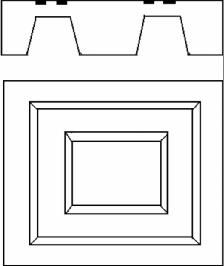

圖1 E型芯片剖視與底視圖

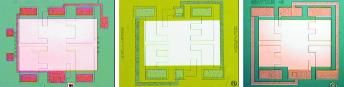

圖2 芯片電橋工藝版圖

5 to 100 kPa 100 to 1000 kPa 3000 to 5000 kPa

圖3按不同量程設(shè)計(jì)的芯片工藝版圖

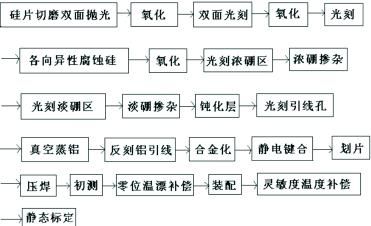

圖4 工藝流程示意圖

結(jié)構(gòu)原理

芯片設(shè)計(jì)采用了單島膜結(jié)構(gòu),下圖為產(chǎn)品的單島膜結(jié)構(gòu)(又稱為E型硅杯結(jié)構(gòu))的剖視和底視示意圖。相當(dāng)于一個(gè)周邊固支的平膜片結(jié)構(gòu)(俗稱C型結(jié)構(gòu))的膜片中心有一個(gè)厚硬心島。通過計(jì)算和實(shí)驗(yàn),芯片的抗過載和抗振動(dòng)能力,同時(shí)也擴(kuò)大并提高量程品種及延長(zhǎng)使用壽命,E型硅杯原理結(jié)構(gòu)如圖1、2所示。

在產(chǎn)品技術(shù)設(shè)計(jì)上兼顧了傳感器參數(shù)指標(biāo)的通用性,便于芯片應(yīng)用拓展至汽車發(fā)動(dòng)機(jī)電噴系統(tǒng)的歧管壓力傳感器(芯片電橋工藝版圖見圖2)。避免造成其參數(shù)的非專業(yè)性配套,其溫度系數(shù)偏高、過載能力低、靈敏度參數(shù)分散等問題;芯片的襯底濃度遠(yuǎn)大于103,使電橋電阻值高,降低功耗,延長(zhǎng)供電電池使用壽命。

根據(jù)設(shè)計(jì)計(jì)算,得出芯片版圖設(shè)計(jì)E型硅杯結(jié)構(gòu)為2.4×2.4mm,大膜半徑R為0.8mm,中心島半徑ro為0.4mm,電阻條寬度為4mm,長(zhǎng)度為80mm,設(shè)計(jì)為20個(gè)方電阻,電阻形狀為單條形,為減小端頭影響及誤差,電阻用淡硼摻雜形成、方電阻250歐,端頭用濃硼短路、方電阻為10歐,實(shí)用光刻版還應(yīng)考慮到組橋時(shí)濃硼引出附加電阻的對(duì)準(zhǔn)性對(duì)平衡的影響等版圖設(shè)計(jì)技巧。

數(shù)學(xué)模型與分析

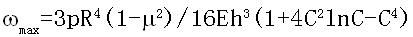

半徑為R的同平膜片的中心最大撓度為:

而中心島半徑ro與全膜半徑R的比值為C的單島膜中心最大撓度為:

當(dāng)C值為0.5時(shí)(常用設(shè)計(jì))、單島膜結(jié)構(gòu)中心最大位移僅為平膜的四分之一。

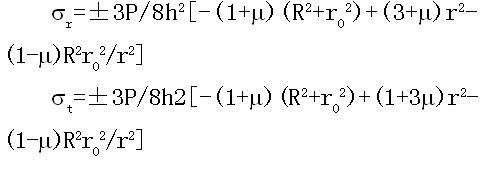

當(dāng)E型膜片的大膜內(nèi)切半徑為R,硬心島外切半徑為ro時(shí),其薄膜上表面的徑向和切向應(yīng)力為:

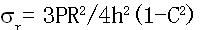

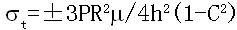

在 處和r=R處,

處和r=R處, 和

和 取得最大值,其值大小相等,符號(hào)相反,即:

取得最大值,其值大小相等,符號(hào)相反,即:

,是平膜邊緣應(yīng)力的 倍。

倍。

從式中看出,應(yīng)力 和

和 均近似對(duì)稱,當(dāng)C=0.5時(shí),這種對(duì)稱性更好,

均近似對(duì)稱,當(dāng)C=0.5時(shí),這種對(duì)稱性更好, 的對(duì)稱點(diǎn),即

的對(duì)稱點(diǎn),即 =0點(diǎn)在r≈0.76R處,但

=0點(diǎn)在r≈0.76R處,但 =0的點(diǎn)卻在r≈0.85R處,因此采用這種方案時(shí)電阻徑向分布尺寸不宜超過1/10R。

=0的點(diǎn)卻在r≈0.85R處,因此采用這種方案時(shí)電阻徑向分布尺寸不宜超過1/10R。

實(shí)現(xiàn)工藝要點(diǎn)

工藝版圖設(shè)計(jì)

當(dāng)加大并加厚芯片尺寸,可實(shí)現(xiàn)芯片量程拓展,芯片為一個(gè)固邊固支的方形平膜片,具有3~10倍的過載能力,圖3為按不同量程設(shè)計(jì)的芯片工藝版圖。

主要解決的工藝技術(shù)問題:

①高質(zhì)量的硅-硅真空鍵合工藝;

②均勻和高合格率的減薄工藝;

③高準(zhǔn)確度高均勻的摻雜一致性及細(xì)長(zhǎng)電阻條一致性控制以確保傳感器的低溫度漂移;

④內(nèi)應(yīng)力匹配消除技術(shù)以確保傳感器的時(shí)間穩(wěn)定性;

⑤相應(yīng)的抗電磁干擾設(shè)計(jì);

⑥封裝設(shè)計(jì)與工藝中的抗高振動(dòng)及離心加速度措施;

工藝流程示意圖見圖4。

指標(biāo)測(cè)試

本項(xiàng)目產(chǎn)品是依據(jù)汽車胎壓國際標(biāo)準(zhǔn),結(jié)合國內(nèi)用戶提出的產(chǎn)品使用要求,按照電子標(biāo)準(zhǔn)化所和北京市技術(shù)監(jiān)督局審訂的相關(guān)產(chǎn)品標(biāo)準(zhǔn),通過航天部304所型式實(shí)驗(yàn)檢測(cè)后,各項(xiàng)性能指標(biāo)均符合設(shè)計(jì)使用指標(biāo)要求。

應(yīng)用拓展與延伸

結(jié)合MEMS工藝特點(diǎn),兼顧傳感器后封裝生產(chǎn)工藝設(shè)備的通用,在芯片結(jié)構(gòu)設(shè)計(jì)上,考慮到滿足不同產(chǎn)品的對(duì)芯片的結(jié)構(gòu)、參數(shù)要求,按照芯片尺寸與工藝版圖的最低要求和分類原則,結(jié)構(gòu)設(shè)計(jì)分為三種芯片類型,大大減少了芯片品種,擴(kuò)大了芯片的應(yīng)用領(lǐng)域。

結(jié)語

運(yùn)用MEMS工藝技術(shù)生產(chǎn)汽車輪胎壓力傳感器,具有體積小、重量輕、耗能低、性能穩(wěn)定,而且有利于大批量生產(chǎn),降低生產(chǎn)成本,提高產(chǎn)品附加值。同時(shí),拓寬了產(chǎn)品應(yīng)用范圍,提高芯片推廣價(jià)值和產(chǎn)品的經(jīng)濟(jì)效益。

汽車輪胎壓力傳感器芯片開發(fā),對(duì)于降低高速行駛的汽車因爆胎引發(fā)的突發(fā)性重大、惡性交通事故,確保高速公路安全暢通,避免人身傷害和家庭悲劇發(fā)生,以及整個(gè)國家社會(huì)的長(zhǎng)治久安和整個(gè)國民經(jīng)濟(jì)發(fā)展均具有重要的社會(huì)現(xiàn)實(shí)意義。

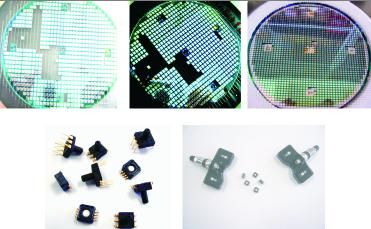

圖5 產(chǎn)品實(shí)物照片