1、系統(tǒng)背景:

在離散生產(chǎn)制造行業(yè)中.,相對(duì)目前被廣泛使用的條碼技術(shù)而言 ,RFID 標(biāo)簽具有本質(zhì)上的優(yōu)勢(shì). RFID標(biāo)簽的優(yōu)勢(shì)包括 : 可無線遠(yuǎn)距離讀寫 ,可穿透性讀寫 ,可在高速移動(dòng)的狀態(tài)下讀寫 、存儲(chǔ)更多的數(shù)據(jù)、可在惡劣的環(huán)境下使用等.。因此 ,RFID 技術(shù)不只是條碼技術(shù)的簡(jiǎn)單替換 ,它在離散制造業(yè)中的應(yīng)用將改變離散制造企業(yè)的生產(chǎn)經(jīng)營(yíng)方式 . 目前 ,RFID 技術(shù)已經(jīng)開始應(yīng)用于離散制造行業(yè)的供應(yīng)鏈管理 、倉(cāng)庫管理 、物料管理等。目前 RFID 技術(shù)在離散制造業(yè)生產(chǎn)線上的應(yīng)用還沒有比較通用的案例,惠企物聯(lián)科技根據(jù)生產(chǎn)線的具體應(yīng)用,研究了 RFID 技術(shù)在生產(chǎn)控制中的應(yīng)用,生產(chǎn)線可視化管理,生產(chǎn)過程控制中的應(yīng)用。

2、生產(chǎn)線可視化

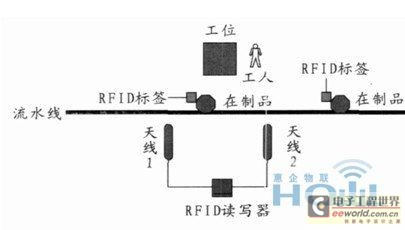

生產(chǎn)線的可視化是使企業(yè)管理層能夠?qū)崟r(shí)地發(fā)現(xiàn) 在生產(chǎn)品和生產(chǎn)線運(yùn)轉(zhuǎn)狀態(tài),系統(tǒng)主要由流水線、RFID 數(shù)據(jù)采集系統(tǒng)、在制品和工位幾個(gè)部分組成。

在生產(chǎn)品在流水線上移動(dòng) ,到達(dá)工位后由工人取下再生產(chǎn)品進(jìn)行零配件組裝 ,完成后再放回流水線,直到完成所有工序 。系統(tǒng)主要包括兩個(gè)固定 RFID 讀寫器。 每個(gè)在生產(chǎn)品都加上 RFID標(biāo)簽。

系統(tǒng)流程:當(dāng)帶有 RFID 標(biāo)簽的在生產(chǎn)品,以先后順序經(jīng)過讀寫器 1 和讀寫器 2 時(shí) ,讀寫器將讀取產(chǎn)品上的標(biāo)簽信息,并將數(shù)據(jù)上傳到系統(tǒng)上位機(jī)。進(jìn)而判斷在生產(chǎn)品的完成情況及各個(gè)工位的運(yùn)轉(zhuǎn)情況。

3、生產(chǎn)線監(jiān)測(cè):

工位超時(shí) :

生產(chǎn)線監(jiān)測(cè)是通過對(duì)工位的監(jiān)測(cè) ,判斷整條流水線是否運(yùn)轉(zhuǎn)正常?

在生產(chǎn)品在工位逗留時(shí)間過長(zhǎng)?可判斷為工位異常。假設(shè)在生產(chǎn)品在某工位允許的最長(zhǎng)逗留時(shí)間為Tmaxi, 則判斷工位異常的公式如下:

如果 T(讀寫器2)- T(讀寫器1) < Tmaxi, 則在生產(chǎn)品逗留時(shí)間不超時(shí);

如果 T(讀寫器2)- T(讀寫器1) > Tmaxi, 則在生產(chǎn)品逗留時(shí)間超時(shí);

當(dāng)在生產(chǎn)品經(jīng)過讀寫器天線 1 , 而沒有經(jīng)過讀寫器天線 2 時(shí),說明該標(biāo)簽綁定的產(chǎn)品生產(chǎn)時(shí)間超長(zhǎng)太多。系統(tǒng)會(huì)根據(jù)提前設(shè)定的時(shí)間,進(jìn)行比較并報(bào)警提示。 式中T(讀寫器2),T(讀寫器1)為讀寫器天線 2 和天線 1 的 2次讀寫同一標(biāo)簽發(fā)生的時(shí)間。

工位壓貨:

工位出現(xiàn)在制品堆積時(shí)?為Nmax,對(duì)某個(gè)工位堆積在制品數(shù)量的判斷 ,依賴于查找表 1 所構(gòu)成的工位操作歷史表 ,其查找過程如下 :

當(dāng)通過N(讀寫器2)-N(讀寫器1)

Nmax為某工位允許堆積的在生產(chǎn)品最大數(shù)量;N(讀寫器2)為經(jīng)過讀寫器2的再生產(chǎn)的產(chǎn)品數(shù)量;N(讀寫器1)為經(jīng)過讀寫器2的再生產(chǎn)的產(chǎn)品數(shù)量。

4、在生產(chǎn)品監(jiān)測(cè).

在生產(chǎn)品監(jiān)測(cè)是通過實(shí)時(shí)地獲取在生產(chǎn)品上 RFID 標(biāo)簽數(shù)據(jù) ,以判斷在制品所處的工位及已經(jīng)完成 的工序. 假設(shè)某生產(chǎn)品 生產(chǎn)線中有 N(所有) 道工序 , 則在生產(chǎn)品生產(chǎn)狀態(tài)的監(jiān)測(cè)方式如下:

1、 在生產(chǎn)品上線時(shí) ,根據(jù)在生產(chǎn)品的制造要求 ,確定工序數(shù)量N(所有),并確定工位順序(123...n) , 生成一個(gè)二進(jìn)制代碼 ,使其從最低位開始順序代表其經(jīng)過的工位的完成狀態(tài) ,完成為1 ,未完成為 0. 在在制品上線時(shí) ,其初始值為 0.

2、 把該代碼寫入 RFID 標(biāo)簽并和在生產(chǎn)品綁定.

3、 在生產(chǎn)品每完成一次工序并離開工位時(shí) ,修改相應(yīng)位代碼.

4 、 讀取 RFID 標(biāo)簽相應(yīng)代碼 ,就可以確定已經(jīng)完成的工序和正在完成的工序.

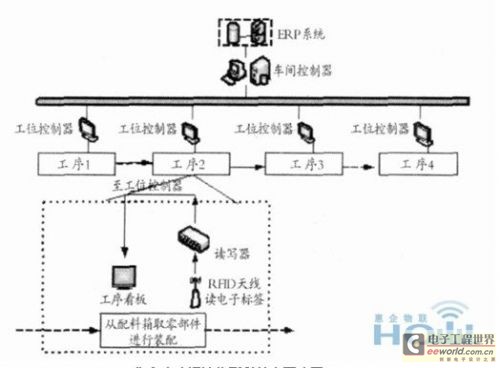

5、生產(chǎn)過程控制

技術(shù)原理

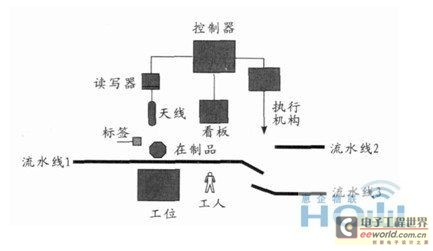

生產(chǎn)過程控制的目標(biāo)是根據(jù)在生產(chǎn)品信息 ,靜態(tài)或動(dòng)態(tài)地確定在生產(chǎn)品組裝路線和組裝方式 ,其基本原理 是 :實(shí)時(shí)檢測(cè)到在生產(chǎn)品信息后 ,根據(jù)控制系統(tǒng)設(shè)定的組裝路線和組裝方式 ,生成路徑選擇指令和組裝提示. 系統(tǒng)主要由 RFID 數(shù)據(jù)采集系統(tǒng) 、工位控制器、看板和路徑選擇執(zhí)行機(jī)構(gòu)組成.

在制品的組裝路線既可以是上線之前制定的靜態(tài)路線 ,也可以是上線后臨時(shí)改變的動(dòng)態(tài)路線.本系統(tǒng)采用“虛擬生產(chǎn)線”的概念 ,給每一個(gè)在生產(chǎn)品分配一個(gè)虛擬生產(chǎn)線。組裝路線

控制算法如下 :

步驟 1 根據(jù)在生產(chǎn)品的組裝要求 ,生成虛擬生線。

步驟 2 將 RFID 標(biāo)簽中的在生產(chǎn)品代碼和虛擬生產(chǎn)線綁定 ,然后將標(biāo)簽和在生產(chǎn)品綁定 .

步驟 3 當(dāng)在生產(chǎn)品進(jìn)行多徑選擇時(shí) ,讀寫器讀取標(biāo)簽中的在生產(chǎn)品代碼 ,并根據(jù)虛擬生產(chǎn)線中的信息 ,確定下一個(gè)工位。該算法的優(yōu)點(diǎn)是 ,當(dāng)需要對(duì)在生產(chǎn)品的制造工序進(jìn)行改變時(shí) ,只需更改控制器中存儲(chǔ)的虛擬生產(chǎn)線和工位關(guān)系 ,便于組裝路徑動(dòng)態(tài)控制.

組裝方式控制算法如下 :

步驟 1 根據(jù)在生產(chǎn)品組裝要求 ,生成組裝指令表.

步驟 2 讀取 RFID 標(biāo)簽中的在生產(chǎn)品代碼和工序代碼 ,查找組裝指令表.

步驟 3 在看板中發(fā)布組裝指令 ,指導(dǎo)生產(chǎn).