基于性能的兩種安全標(biāo)準(zhǔn)

國(guó)際工業(yè)自動(dòng)化網(wǎng)

摘要: 現(xiàn)在已經(jīng)有了一種范例,使用基于性能的標(biāo)準(zhǔn)來(lái)設(shè)計(jì)和分析流程操作和安全儀表系統(tǒng)。這些新標(biāo)準(zhǔn)為設(shè)計(jì)者提供一種“適用目標(biāo)”的方法,滿(mǎn)足對(duì)于規(guī)避風(fēng)險(xiǎn)的要求,而不是使用“最佳實(shí)踐”規(guī)則,可能導(dǎo)致過(guò)設(shè)計(jì)和超費(fèi)用。

Abstract:

Key words :

基于性能規(guī)范的出現(xiàn):

對(duì)于工程師,過(guò)去十年最深刻的變化之一就是從說(shuō)明性規(guī)范到基于性能標(biāo)準(zhǔn)的轉(zhuǎn)變。一個(gè)典型的說(shuō)明性規(guī)范的例子是美國(guó)機(jī)械工程協(xié)會(huì)的規(guī)范。例如第七章中通用條款第125a 段落中的陳述,“在分割區(qū)域內(nèi)的所有壓力容器,不考慮容量和壓力,依照通用條款125至137的要求,必須提供壓力釋放設(shè)備”。其他的說(shuō)明性例子包括電氣、消防和建筑規(guī)范。

這些傳統(tǒng)規(guī)范是基于“最佳實(shí)踐”的方法,即依靠過(guò)去的經(jīng)驗(yàn)去指導(dǎo)將來(lái)的設(shè)計(jì)。 按照標(biāo)準(zhǔn)化設(shè)計(jì)的方法工作效果良好,規(guī)范中容易找到對(duì)于安全相關(guān)問(wèn)題的解決方案。但是不管怎樣,說(shuō)明性規(guī)范還是有幾處問(wèn)題。首先,它們窒息了創(chuàng)新的生機(jī),耽擱更好、高效和低價(jià)的實(shí)施方法。其次,為了能夠有效,說(shuō)明性規(guī)范需要非常多的細(xì)節(jié),所有可行性變化需要寫(xiě)進(jìn)規(guī)范。 在流程工業(yè),這是一個(gè)比較頭疼的問(wèn)題,要覆蓋許多不同的行業(yè),包括:化工、石化、生化、石油與天然氣、食品加工、化肥、制藥、半導(dǎo)體和其他相關(guān)行業(yè)。在以上的每個(gè)行業(yè)中,又有眾多的流程,用于應(yīng)對(duì)材料的化學(xué)和物理結(jié)構(gòu)的改變。一個(gè)說(shuō)明性的方法對(duì)于調(diào)節(jié)和標(biāo)準(zhǔn)化這些工業(yè)流程完全是一個(gè)不可能完成的任務(wù)。因?yàn)檫@個(gè)理由,流程工業(yè)幾乎沒(méi)有規(guī)章可循,直到本世紀(jì)的幾起重大災(zāi)害的發(fā)生,才迫使安全規(guī)章制度走進(jìn)我們的生活。下面我們回顧一下這幾起嚴(yán)重事故:

· 塞韋索毒氣泄漏

1976年7月15日,意大利米蘭市郊附近塞韋索村一座使用劇毒化學(xué)品二氧芑制造除草劑的化工廠發(fā)生毒氣泄漏事故。事故發(fā)生時(shí),一股煙云狀二氧芑排放到大氣中,接著塞韋索村的家畜無(wú)緣無(wú)故地死去。村里人恐慌不已,當(dāng)局命令群眾從該村疏散。二氧芑的毒性極大,人體只要接觸到一點(diǎn)點(diǎn)便立即皮膚起皰,出現(xiàn)皮疹。在塞韋索毒氣泄漏兩周以后,每6個(gè)受檢居民中,就有1人呈二氧芑中毒癥狀。但更糟糕的是,二氧芑在人體內(nèi)的潛伏期很長(zhǎng),其毒性需要很多年才能從人體內(nèi)消除。二氧芑中毒能導(dǎo)致癌癥,孕婦中毒后,就會(huì)生育畸形嬰兒。在接觸二氧芑很長(zhǎng)一段時(shí)間后所引發(fā)的疾病,目前醫(yī)療上尚難以解決。自塞韋索毒氣事故發(fā)生后,世界各國(guó)對(duì)涉及化學(xué)品的工業(yè)事故倍加警惕,對(duì)使用危險(xiǎn)化學(xué)品的工廠也實(shí)施更嚴(yán)格、更安全的管理措施。

·印度博帕爾異氰酸甲酯泄漏事故

1984年12月3日凌晨,印度博帕爾市發(fā)生了震驚世界的毒氣泄漏事故。2日午夜,坐落在印度博帕爾市郊的聯(lián)合炭化殺蟲(chóng)劑廠的一座儲(chǔ)存45噸異氰酸甲酯貯槽的安全閥突然松動(dòng)。1小時(shí)后毒煙霧襲向這個(gè)城市,形成了一個(gè)方圓25英里的毒霧籠罩區(qū)。首先是近鄰的兩個(gè)小鎮(zhèn)上,有數(shù)百人在睡夢(mèng)中死亡。隨后,火車(chē)站里的一些乞丐死亡。一周后,有2500人死于這場(chǎng)毒氣泄漏事故,另有1000多人危在旦夕,3000多人病入膏肓。在整個(gè)事故中,有15萬(wàn)人因受毒氣危害而進(jìn)入醫(yī)院就診,20多萬(wàn)人雙目失明。

事故發(fā)生時(shí),在博帕爾估計(jì)有1.2萬(wàn)人居住在離聯(lián)合碳化物工廠只隔一條路遠(yuǎn)的地方,沒(méi)有人事先告訴他們關(guān)于異氰酸甲酯的有關(guān)常識(shí)。氣體泄漏的那天夜晚,工廠的報(bào)警系統(tǒng)和備用系統(tǒng)一概失靈,3小時(shí)內(nèi)一次警報(bào)也未發(fā)出。工廠的620名雇員由于缺乏必要的安全措施,大難臨頭束手無(wú)策,各奔東西。博帕爾市的這次毒氣泄漏事故是20世紀(jì)最嚴(yán)重的一次有毒物質(zhì)泄漏事故。

·切爾諾貝利核事故

1986年4月26日,原蘇聯(lián)烏克蘭境內(nèi)的切爾諾貝利核電站第4號(hào)反應(yīng)堆發(fā)生爆炸,大量放射性物質(zhì)外泄,成為有史以來(lái)最嚴(yán)重的一次核污染。在這次事故中,31人當(dāng)場(chǎng)死亡,233人受到嚴(yán)重的放射性損傷,附近13萬(wàn)居民被緊急疏散,經(jīng)濟(jì)損失達(dá)35億美元。事故產(chǎn)生的放射性塵埃,隨風(fēng)飄散,使歐洲許多國(guó)家受到不同程度的污染。

這一重大事故不僅在歐洲,而且在整個(gè)世界引起強(qiáng)烈震動(dòng)。事故發(fā)生至今,已有近萬(wàn)人死亡,數(shù)十萬(wàn)人受到輻射傷害。切爾諾貝利周?chē)貐^(qū)的居民在事故發(fā)生后甲狀腺癌發(fā)病率成倍上升,而這只是開(kāi)始。因?yàn)槭艿胶溯椛浜蠹谞钕侔┑陌l(fā)病潛伏期長(zhǎng)達(dá)20年左右才顯現(xiàn)。1994年,國(guó)際原子能機(jī)構(gòu)發(fā)表的一份調(diào)查材料表明:在當(dāng)年參見(jiàn)切爾諾貝利事故救援行動(dòng)的15萬(wàn)名工作人員中,有6000人的后代出現(xiàn)了因核輻射造成的病理現(xiàn)象。專(zhuān)家認(rèn)為,要徹底消除切爾諾貝利事故所造成的核污染至少要100年。

這些災(zāi)難使公眾喚起了對(duì)流程工業(yè)所固有的危險(xiǎn)意識(shí)。應(yīng)對(duì)公眾的關(guān)注,很多政府制定了相關(guān)的法律和規(guī)章制度減少這些危險(xiǎn)。例如在美國(guó),職業(yè)安全和健康管理局(OSHA)出版了流程安全管理(PSM)的標(biāo)準(zhǔn)來(lái)保護(hù)職工的安全,而環(huán)境保護(hù)局(EPA)頒布了危險(xiǎn)管理計(jì)劃(RMP)項(xiàng)目來(lái)保護(hù)公共安全和環(huán)境。這兩個(gè)文件是某種程度上的革命,因?yàn)樗麄兪状伟鸦谛阅艿囊?guī)范引入到了美國(guó)。這些標(biāo)準(zhǔn)基本的要求是讓各個(gè)公司評(píng)估他們自己的流程,確保沒(méi)有不當(dāng)?shù)奈kU(xiǎn)。然而,在很大程度上,即不是職業(yè)安全和健康管理局,也非環(huán)境保護(hù)局陳述了一整套定量的安全目標(biāo),或者定義了安全的危險(xiǎn)。

職業(yè)安全和健康管理局的流程安全管理和環(huán)境保護(hù)局的危險(xiǎn)管理計(jì)劃項(xiàng)目中的主要內(nèi)容之一是流程風(fēng)險(xiǎn)分析。流程風(fēng)險(xiǎn)分析(PHA)是一個(gè)徹底的、有序的和系統(tǒng)的對(duì)一個(gè)設(shè)施的評(píng)估,從現(xiàn)場(chǎng)的(OSHA)內(nèi)容或離線的(EPA)內(nèi)容,決定是否存在任何設(shè)計(jì)或者運(yùn)作上問(wèn)題。職業(yè)安全和健康管理局的流程安全管理和環(huán)境保護(hù)局的危險(xiǎn)管理計(jì)劃要求所有公司涉及到足夠數(shù)量的化學(xué)制品控制時(shí), 必須執(zhí)行流程風(fēng)險(xiǎn)分析。職業(yè)安全和健康管理局的流程安全管理還要求公司至少每五年進(jìn)行一次重新的流程風(fēng)險(xiǎn)分析。大多數(shù)公司因此已經(jīng)至少通過(guò)了一次這種練習(xí)。

基于性能標(biāo)準(zhǔn)的安全儀表系統(tǒng)

做為一種有效的風(fēng)險(xiǎn)降低技術(shù),儀表系統(tǒng)已經(jīng)得到了長(zhǎng)時(shí)間的認(rèn)可。因?yàn)楝F(xiàn)代先進(jìn)技術(shù)影響,儀表的性能也得到了相當(dāng)大地改進(jìn)。現(xiàn)代安全儀表系統(tǒng)的主要優(yōu)點(diǎn)之一是能夠連續(xù)地診斷。不像一個(gè)泄流閥,每一年或者兩年才檢驗(yàn)一次,現(xiàn)代儀表系統(tǒng)能夠得到連續(xù)的監(jiān)視,一旦出現(xiàn)問(wèn)題能夠馬上通知操作員。適當(dāng)?shù)卦O(shè)計(jì)還能實(shí)現(xiàn)儀表系統(tǒng)在線維護(hù)而不影響流程的正常進(jìn)行。

儀表系統(tǒng)的另一個(gè)優(yōu)點(diǎn)是技術(shù)水平已經(jīng)達(dá)到了這樣的能力:設(shè)計(jì)儀表的可靠性大大超過(guò)了機(jī)械系統(tǒng)。一個(gè)著名的例子就是最新設(shè)計(jì)的飛機(jī),波音777 和空中客車(chē) A330 / A340。 在這些飛行器中,機(jī)械連接的主要飛行控制器是可以被高度冗余/容錯(cuò)的計(jì)算機(jī)系統(tǒng)而替換。

為了理解儀表或者機(jī)械設(shè)備對(duì)于工廠安全的重要性,必須了解的出現(xiàn)意外事故三個(gè)基本因素:

安全標(biāo)準(zhǔn)" />

安全標(biāo)準(zhǔn)" />

··事件的起因

··流程的偏移

··流體或者能量的釋放

··流程的偏移

··流體或者能量的釋放

事件的起因可能是人員錯(cuò)誤、設(shè)備失效或者一個(gè)外部事件的結(jié)果。如果事件的起因能夠消除,危險(xiǎn)的預(yù)防是最有效的;基本上如果一個(gè)工廠有100%的可靠員工,100% 可靠的設(shè)備,而且拒絕所有外部事件,那么永遠(yuǎn)不會(huì)出現(xiàn)一次事故。因此最有效的緩解技術(shù)是消除潛在的起因事件。管理的控制諸如:預(yù)防性的維護(hù)和操作員的培訓(xùn)是達(dá)到這一目的的基本方法。通過(guò)對(duì)整個(gè)系統(tǒng)觀察,儀表可用于防止起因事件,諸如條件監(jiān)視。 舉例來(lái)說(shuō),一個(gè)在線振動(dòng)監(jiān)視系統(tǒng)能夠發(fā)現(xiàn)旋轉(zhuǎn)設(shè)備的失效迫近。腐蝕監(jiān)視能夠察覺(jué)水泵系統(tǒng)或者壓力容器的失效迫近。一個(gè)最終開(kāi)關(guān)能夠檢測(cè)出一個(gè)操作員的錯(cuò)誤行為,諸如關(guān)閉了錯(cuò)誤的閥門(mén)或者按錯(cuò)誤順序執(zhí)行一項(xiàng)任務(wù)。 集中于事件起因的主要缺點(diǎn)是成本。為了有效,每個(gè)元件和每個(gè)可能的人員錯(cuò)誤都要被監(jiān)視。

下一步的事故順序是流程偏差,這里起因事件以某些方式改變了流程。比如一個(gè)壓力控制閥的失效引起壓力的增加;一個(gè)閥門(mén)的無(wú)意中關(guān)閉引起流量的停止;一個(gè)溫度控制器的失效會(huì)引起溫度的升高;接線系統(tǒng)的失效會(huì)引起一個(gè)電路的電流增大等。儀表是理想的用于檢查流程偏差的設(shè)備,因?yàn)樗闹饕康氖菧y(cè)量流程變量。因此,一個(gè)流量變送器能夠檢測(cè)到流量的丟失、流量過(guò)高或者沒(méi)有流量。一個(gè)單一設(shè)備可以檢測(cè)由多種起因事件引起的偏差,使得它是性能價(jià)格比非常好的安全衛(wèi)士。

事故的第三也是最后一步是流體或者能量的釋放。在很多方面,安全工程師的主要目標(biāo)是保證流程內(nèi)容在管道和容器之中。一旦內(nèi)容釋放,就會(huì)存在危險(xiǎn)。另一個(gè)目標(biāo)是容納和控制能量,否則也會(huì)引起危險(xiǎn)。能量的形式包括熱能、聲能、機(jī)械(動(dòng)力)能、電能或者核能。沒(méi)有物質(zhì)或者能量的泄漏,在工廠附近就不會(huì)對(duì)任何人或者任何物造成傷害。無(wú)論如何,當(dāng)能量或者物質(zhì)泄漏時(shí),現(xiàn)場(chǎng)的安全裝置必須能夠降低社會(huì)的損失和代價(jià)。儀表在緩解損失方面扮演了重要的角色。當(dāng)流體和能量已經(jīng)泄漏時(shí),儀表能夠?qū)崿F(xiàn)毒氣檢測(cè)、煙火檢測(cè)和輻射檢測(cè),所有結(jié)果使得操作員能夠快速做出相關(guān)決定。使用儀表也能用它們自己的行動(dòng)來(lái)緩解損失。比如:低爆炸水平 (LEL)氣體檢測(cè)可以打開(kāi)一個(gè)通風(fēng)系統(tǒng),移動(dòng)和稀釋氣體,因此預(yù)防了一種爆炸混合物的產(chǎn)生;在非常條件時(shí),在控制方式下,減壓閥可以減少一個(gè)容器中的壓力;煙火檢測(cè)可以打開(kāi)一個(gè)噴水系統(tǒng)。

上述的討論指出了儀表系統(tǒng)可以有范圍寬廣的應(yīng)用和配置,一種安全儀表系統(tǒng)的說(shuō)明性規(guī)范是很難覆蓋所有方面的。因?yàn)閮x表和控制系統(tǒng)的技術(shù)發(fā)展非常迅速,所以把相關(guān)內(nèi)容加入到說(shuō)明性規(guī)范的方法已經(jīng)過(guò)時(shí)。

兩種關(guān)于安全儀表系統(tǒng)的標(biāo)準(zhǔn)

為了解決這個(gè)問(wèn)題,兩種重要的標(biāo)準(zhǔn)已經(jīng)頒布,用于設(shè)計(jì)和部署安全儀表系統(tǒng) (SIS),分別是 ISA S84.01 和 IEC 61508。這些標(biāo)準(zhǔn)是基于性能的標(biāo)準(zhǔn),它們提供了一個(gè)框架,用于設(shè)計(jì)流程而不是集中于某個(gè)解決方案。 比如,標(biāo)準(zhǔn)沒(méi)有告訴設(shè)計(jì)者對(duì)于某個(gè)氨流程容器的接觸器應(yīng)該選擇三選二 (2oo3) 表決系統(tǒng),一個(gè)液位變送器需要配合兩個(gè)液位控制閥,和一個(gè)二選一加診斷 (1oo2D)的 PLC;而改為首先需要用戶(hù)確認(rèn)可容忍的事件后果和風(fēng)險(xiǎn)等級(jí),然后由設(shè)計(jì)者選擇一種可靠的安全控制系統(tǒng)來(lái)滿(mǎn)足這個(gè)要求。

這種新的哲學(xué)正在改變安全系統(tǒng)的設(shè)計(jì)方法。這種方法有以下諸多的優(yōu)點(diǎn):

1. 工程師在設(shè)計(jì)時(shí)可更具有創(chuàng)造性和靈活性。

2. 設(shè)計(jì)更具有針對(duì)性,比如在低風(fēng)險(xiǎn)應(yīng)用中避免過(guò)度復(fù)雜,而在高風(fēng)險(xiǎn)應(yīng)用中避免過(guò)分簡(jiǎn)單。

2. 設(shè)計(jì)更具有針對(duì)性,比如在低風(fēng)險(xiǎn)應(yīng)用中避免過(guò)度復(fù)雜,而在高風(fēng)險(xiǎn)應(yīng)用中避免過(guò)分簡(jiǎn)單。

3. 新標(biāo)準(zhǔn)是針對(duì)安全儀表系統(tǒng)的整個(gè)生命周期,所以可以降低風(fēng)險(xiǎn):因?yàn)榫哂性谠O(shè)計(jì)、維護(hù)、操作、測(cè)試、更改和退役的管理。與此相反,老標(biāo)準(zhǔn)的設(shè)計(jì)因沒(méi)有在操作、維護(hù)和測(cè)試的管理,可能是低效的。

4. 儀表系統(tǒng)的可靠性將提高流程運(yùn)行的可用性。

5. 基于記錄生成的文檔可以?xún)?yōu)化以后的方案。這可以幫助建立將來(lái)的方法,以及改進(jìn)后續(xù)設(shè)計(jì)的驗(yàn)證和確認(rèn)。

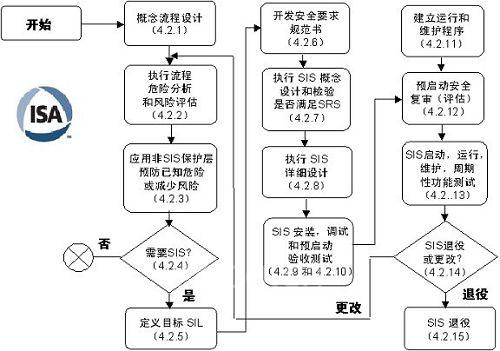

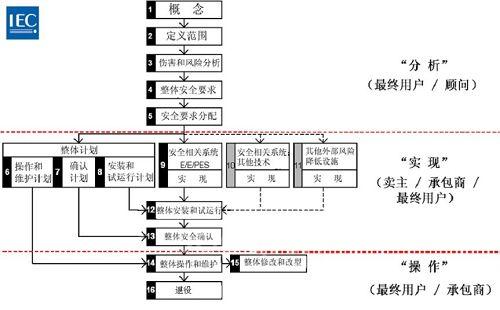

ISA S84 和 IEC 61508 都是基于性能的標(biāo)準(zhǔn),它們提供了一個(gè)安全生命周期,用于安全儀表系統(tǒng)的設(shè)計(jì)、操作、維護(hù)、測(cè)試、更改和退役。 但是它們還是有些不同,在 ISA S84 標(biāo)準(zhǔn)中,15個(gè)標(biāo)識(shí)的步驟中只明確包含了7個(gè)部分的內(nèi)容(6、7、8、9和10、11、13、15), 而 IEC 61508 標(biāo)準(zhǔn)包含了所有的 16 個(gè)步驟。

在 ISA S84 標(biāo)準(zhǔn)中一個(gè)重要的步驟沒(méi)有描述的是流程危險(xiǎn)分析(PHA)和風(fēng)險(xiǎn)評(píng)估 (第4.2.2步)。ISA 標(biāo)準(zhǔn)需要這個(gè)步驟才能完善,但要特別指出的是完成這個(gè)步驟的方法超出了標(biāo)準(zhǔn)的范圍。相反,IEC 標(biāo)準(zhǔn)提供了行動(dòng)指南,給出了能夠用于危險(xiǎn)分析和分析評(píng)估不同方法的例子。

兩個(gè)標(biāo)準(zhǔn)之間的一個(gè)關(guān)鍵相同點(diǎn)是安全完整性等級(jí)(SIL)的概念。SIL 是一個(gè)衡量風(fēng)險(xiǎn)降低和可靠性和指標(biāo)。做為降低風(fēng)險(xiǎn)的指標(biāo),SIL 代表了高于可接受風(fēng)險(xiǎn)等級(jí)的水平。可接受風(fēng)險(xiǎn)等級(jí)是一個(gè)企業(yè)安全隊(duì)伍設(shè)置的內(nèi)部值。做為可靠性的指標(biāo),SIL 代表對(duì)儀表安全系統(tǒng)失效要求的總概率。比如,如果一個(gè)特定事件導(dǎo)致一個(gè)風(fēng)險(xiǎn)為大于可忍受度的3個(gè)數(shù)量級(jí),那么事件是一個(gè) SIL 3 的事件。為了用安全儀表系統(tǒng)減輕這個(gè)事件,安全儀表系統(tǒng)的要求失效概率(PFD)必須至少在10-3 和 10-4之間。進(jìn)一步有關(guān) SIL 的詳細(xì)內(nèi)容在風(fēng)險(xiǎn)評(píng)估中解釋。

兩個(gè)標(biāo)準(zhǔn)之間的一個(gè)重要不同點(diǎn)是 ISA S84 僅允許一個(gè)安全儀表系統(tǒng)應(yīng)用于系統(tǒng),最大滿(mǎn)足至 SIL 3 的風(fēng)險(xiǎn)降低。而 IEC 61508 標(biāo)準(zhǔn)允許安全儀表系統(tǒng)應(yīng)用到最大為 SIL 4 的系統(tǒng)。然而,在北美很少有流程工業(yè)的應(yīng)用,要求在單一控制回路中風(fēng)險(xiǎn)降低系數(shù)在 10,000 到 100,000 (SIL 4) 之間。這種差異的原因是IEC 61508 標(biāo)準(zhǔn)包含一個(gè)更大更苛刻的市場(chǎng)需要更高要求的安全完整性等級(jí),一個(gè)在美國(guó)認(rèn)為是 SIL 1 的系統(tǒng)設(shè)計(jì),可能在荷蘭變成一個(gè) SIL 4 系統(tǒng),僅僅是由于理解容忍風(fēng)險(xiǎn)的差異。

兩個(gè)標(biāo)準(zhǔn)之間的另外一個(gè)不同是 ISA S84.01 嚴(yán)格限于流程工業(yè)安全關(guān)鍵控制,如緊急剎車(chē)(ESD)系統(tǒng)。因此它不能用于下面的系統(tǒng),即操作員是唯一能夠得到流程安全狀態(tài)(如:報(bào)警、火與氣監(jiān)視不在標(biāo)準(zhǔn)內(nèi))人員。標(biāo)準(zhǔn)也不能應(yīng)用于氣動(dòng)和液壓安全控制系統(tǒng)或者僅用于保護(hù)財(cái)產(chǎn)為目的的情形。相反,IEC 65108 標(biāo)準(zhǔn)包含了所有可以使用電氣/ 電子/ 可編程電子(E/E/PE)安全相關(guān)系統(tǒng)的應(yīng)用,而不心應(yīng)用的本身。因此它可以用于航空、提升設(shè)備、機(jī)械、流程、運(yùn)輸和能源等行業(yè)。它覆蓋了影響人員安全、環(huán)境以及財(cái)產(chǎn)保護(hù)等的安全控制系統(tǒng)。它包含了其他安全相關(guān)系統(tǒng),比如氣動(dòng)控制、防火和壓力釋放系統(tǒng)以及外部風(fēng)險(xiǎn)減少的方法,比如堤防系統(tǒng)。“雖然整個(gè)安全生命周期是基于關(guān)注 E/E/PE 安全相關(guān)系統(tǒng),它也提供了一種技術(shù)框架用于考慮任何安全相關(guān)系統(tǒng),而不用管具體的應(yīng)用(例如機(jī)械、液壓或者氣動(dòng))。”

另外最后的一個(gè)不同是:IEC 61508 標(biāo)準(zhǔn)允許把一個(gè)人做為安全儀表系統(tǒng)的一部分。“一個(gè)人能夠集成到一個(gè) E/E/PE 安全相關(guān)系統(tǒng)中。比如一個(gè)人能夠接收信息,得到受控設(shè)備(EUC)的狀態(tài)后,基于這個(gè)信息可以從顯示屏執(zhí)行一個(gè)安全命令”。

一個(gè)新的標(biāo)準(zhǔn)(IEC 61511)已經(jīng)頒布,專(zhuān)門(mén)針對(duì)流程工業(yè),它是 IEC 61508 的一個(gè)子集。

下表總結(jié)了兩個(gè)標(biāo)準(zhǔn)的一些主要不同點(diǎn):

作者: 羅克韋爾自動(dòng)化(中國(guó))有限公司 華镕

此內(nèi)容為AET網(wǎng)站原創(chuàng),未經(jīng)授權(quán)禁止轉(zhuǎn)載。