在過(guò)去 10 年里,業(yè)界已經(jīng)開(kāi)發(fā)出多種設(shè)計(jì)工具來(lái)幫助電源設(shè)計(jì)師完成單個(gè)直流至直流電源的設(shè)計(jì)。這些工具均具備零件選擇、物料成本計(jì)算、仿真及建模功能,能夠簡(jiǎn)化了設(shè)計(jì)流程、加快產(chǎn)品上市進(jìn)程。但設(shè)計(jì)的復(fù)雜性在不斷提高,一塊印刷電路板上往往需要 10 個(gè)或更多的電源。目前市場(chǎng)上已出現(xiàn)一種全新的設(shè)計(jì)工具,能夠同時(shí)配置和設(shè)計(jì)多重負(fù)載電源系統(tǒng),而且還有助于縮小方案體積、提高系統(tǒng)效率以及降低系統(tǒng)成本。

設(shè)計(jì)單個(gè)電源

在電源設(shè)計(jì)流程的最初階段,工程師首先要確定電壓與電流規(guī)格,包括最低與最高輸入電壓、輸出電壓及負(fù)載電流。用戶必須針對(duì)組件大小、效率及成本,確定整體設(shè)計(jì)目標(biāo)。然后,設(shè)計(jì)師可以使用美國(guó)國(guó)家半導(dǎo)體 WEBENCH® 設(shè)計(jì)工具的可視化功能來(lái)獲得最符合設(shè)計(jì)要求的解決方案。

如圖 1 顯示,輸入為 14至22V,輸出為 3.3V、1A 典型降壓電源的不同解決方案。y 軸表示組件大小,x 軸表示效率,圓圈大小表示物料總成本。在此案例中,顯示了一組在輸入下可能獲得的 50 種不同設(shè)計(jì),而不同設(shè)計(jì)之間的性能存在很大差異。這是由于:A) 開(kāi)關(guān)頻率不同,B) 設(shè)備有同步與異步開(kāi)關(guān)之分,C) 控制器設(shè)備有外置 FET 與集成 FET 之分。圖標(biāo)方式有助于設(shè)計(jì)師獲得符合目標(biāo)的最優(yōu)解決方案。

圖1:一組在特定輸入下方案大小、效率及物料成本之間進(jìn)行權(quán)衡后50種不同的電源解決方案

Footprint 方案大小

BOM Cost 物料清單成本

Efficiency 效率

系統(tǒng)級(jí)設(shè)計(jì)

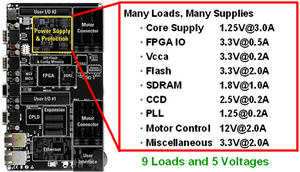

如果采用此單個(gè)電源設(shè)計(jì)方法并將其應(yīng)用至整個(gè)系統(tǒng),則可行的設(shè)計(jì)方法數(shù)量就會(huì)大幅增加。如圖2顯示,具有FPGA、內(nèi)存、通信及馬達(dá)控制元素的系統(tǒng)板。

圖 2:?jiǎn)蝹€(gè)系統(tǒng)板中的多重直流負(fù)載示例。此示例需要多重電源解決方案。

Power Supply & ProtecTIon 電源與保護(hù)

Many loads, Many Supplies 多負(fù)載、多電源

Core Supply 核心電源

FPGA IO FPGA IO

Vcca Vcca

Flash

閃存

SDRAM SDRAM

CCD CCD

PLL PLL

Motor Control 馬達(dá)控制

Miscellaneous 其它

9 Loads and 5 Voltages 9 個(gè)負(fù)載和 5 種電壓

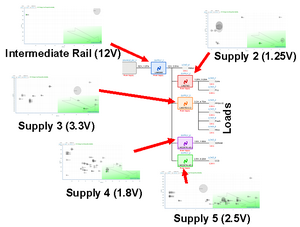

本系統(tǒng)具有48V輸入和9個(gè)負(fù)載。設(shè)計(jì)系統(tǒng)電源的第一項(xiàng)任務(wù)是將電壓分組在一起,因此我們共有五種電壓。繼而,設(shè)計(jì)師需要確定所需的架構(gòu),包括是否需要在源電源與負(fù)載點(diǎn)電源之間放置一個(gè)或多個(gè)中間電壓軌。這種情況如圖3中所示。

中間電壓軌可通過(guò)將不同電源的工作周期限制為最佳范圍來(lái)提高效率,從而提高系統(tǒng)性能。它還可以通過(guò)下列方式來(lái)減少成本和方案大小:將高壓組件限制為中間電源,同時(shí)允許下游電源使用低壓組件,而低壓組件通常價(jià)格更便宜且體積更小,尤其是在使用陶瓷電容器時(shí),更是如此。確定電壓軌架構(gòu)后,設(shè)計(jì)師需要優(yōu)化電源以減小方案大小、提高效率及/或降低成本。

圖 3是1個(gè)12伏特中間電壓軌電源和4個(gè)負(fù)載點(diǎn)電源組成的典型電源系統(tǒng)架構(gòu)。上圖同時(shí)也是每個(gè)電源的最優(yōu)解決方案圖表,其中包括大量需要考慮的選項(xiàng)。

Intermediate Rail (12V) 中間電壓軌 (12V)

Supply 2 (1.25V) 電源 2 (1.25V)

Supply 3 (3.3V) 電源 3 (3.3V)

Supply 4 (1.8V) 電源 4 (1.8V)

Suppl

y 5 (2.5V) 電源 5 (2.5V)

Loads 負(fù)載

采用此方法帶來(lái)多種可能性。例如,如果有5個(gè)不同的電壓軌架構(gòu)和5個(gè)不同的電源,而每個(gè)電源又有50個(gè)可能的電源解決方案,則設(shè)計(jì)師現(xiàn)在需要考慮1250個(gè)選項(xiàng)。再加上5種不同的效率、方案大小和成本優(yōu)化解決方案,則需要審閱的解決方案總數(shù)將增加至6250個(gè)。因此,關(guān)鍵是要縮小選擇范圍,并使用可視化工具來(lái)生成符合設(shè)計(jì)目標(biāo)的最佳解決方案。圖4 顯示了通過(guò)WEBENCH Power Architect工具生成的不同系統(tǒng)級(jí)設(shè)計(jì)的圖表。圖表中的每個(gè)圓圈面積均代表不同的架構(gòu)/電壓軌配置,以及方案大小、物料成本或效率的不同優(yōu)化解決方案。正如圖中所示,不同解決方案之間的差異非常大。

y 5 (2.5V) 電源 5 (2.5V)

由9個(gè)負(fù)載電源成系統(tǒng)的25個(gè)系統(tǒng)解決方案圖表。圖中的顏色代表不同的優(yōu)化解決方案,每個(gè)解決方案分別著重于減小系統(tǒng)方案大小、降低系統(tǒng)物料成本或提高系統(tǒng)效率。

System BOM Cost 系統(tǒng)物料成本

System Footprint 系統(tǒng)方案大小

System Efficiency 系統(tǒng)效率

優(yōu)化系統(tǒng)設(shè)計(jì)

在圖4中,不同的顏色代表不同的設(shè)計(jì)優(yōu)化解決方案。在為提高效率而優(yōu)化的設(shè)計(jì)中,降低了設(shè)計(jì)的開(kāi)關(guān)頻率,以減少交流開(kāi)關(guān)功率損耗并提高系統(tǒng)效率。但是,為了使電感器紋波電流在較低頻率下保持不變,特地增加了電感,從而增加了電感器覆蓋面積,最終導(dǎo)致整體系統(tǒng)方案變大。同時(shí)還導(dǎo)致物料成本增加,而這正是采用較大組件的典型解決方案。

圖標(biāo)右上角的深藍(lán)色表示這些設(shè)計(jì)。與此相反,在為減小系統(tǒng)方案大小而優(yōu)化的設(shè)計(jì)中,則降低了頻率,從而允許減小電感與電感器大小,同時(shí)使電感器紋波電流保持不變。較小的零件通常會(huì)更便宜,整體物料成本也因此而降低。最優(yōu)解決方案增加了交流開(kāi)關(guān)功率損耗,而降低了效率。這些結(jié)果在圖表的左下部分以紅色表示。圖表中所示的其它顏色均為這兩個(gè)極限值之間的最優(yōu)解決方案。

顯示具有最低物料清單成本、最小組件覆蓋面積以及最高效率選項(xiàng),且由9個(gè)負(fù)載電源所組成系統(tǒng)的系統(tǒng)解決方案總結(jié)。

Lowest Cost 最低成本

Smallest Footprint 最小方案

Highest Efficiency 最高效率

顯示的是電源解決方案數(shù)組的極限值,顯而易見(jiàn),我們需要進(jìn)一步優(yōu)化設(shè)計(jì)。要獲得91%的最高系統(tǒng)效率,系統(tǒng)物料成本與組件大小將會(huì)比其它極限值選項(xiàng)分別高2.8與4.3 倍。與此相反,要獲得最低物料成本或最小方案,效率將會(huì)降至85%。但設(shè)計(jì)師也可以選擇介于這些極限值之間的選項(xiàng)。因此,我們得出如下結(jié)論:憑借可讓用戶減少并可視化大量多重負(fù)載系統(tǒng)級(jí)電源解決方案的工具,可以在設(shè)計(jì)階段節(jié)省大量時(shí)間,并根據(jù)設(shè)計(jì)師的特定需求最終獲得最優(yōu)解決方案。