內(nèi)蒙古億利化學(xué)工業(yè)有限公司是國內(nèi)最大的采用電石法生產(chǎn)PVC(聚氯乙烯)的企業(yè),與傳統(tǒng)的乙烯法生產(chǎn)工藝不同,電石法采用電石與水發(fā)生反應(yīng)生成乙炔,通過電解鹽生成燒堿和氯化氫,氯化氫與乙炔發(fā)生反應(yīng)生成氯乙烯,氯乙烯通過聚合反應(yīng)生成聚氯乙烯PVC。全廠生產(chǎn)控制網(wǎng)絡(luò)圖如圖1。

全廠生產(chǎn)控制網(wǎng)絡(luò)圖

1. 電石筒倉裝置

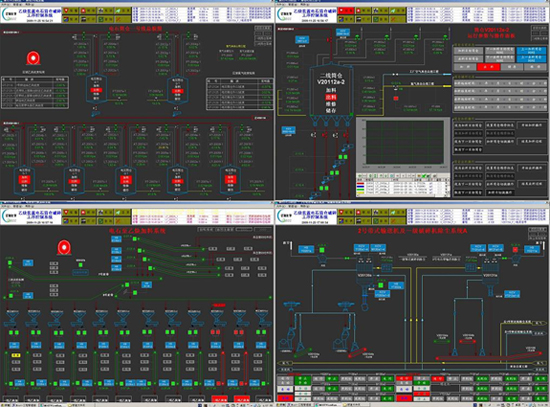

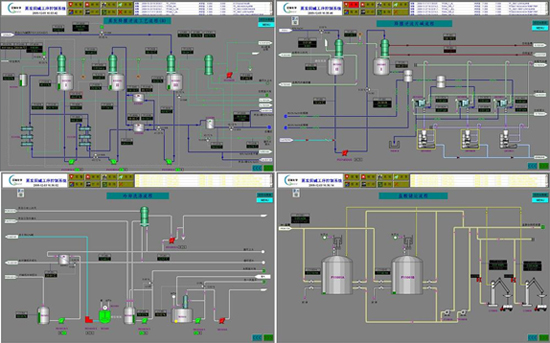

電石筒倉裝置用于將電石粉碎成規(guī)定尺寸大小的電石塊,經(jīng)皮帶傳送至電石筒倉存儲。當(dāng)需要將電石送至乙炔發(fā)生反應(yīng)器時,通過稱重皮帶將設(shè)定好的電石量傳送到反應(yīng)器。粉碎機、皮帶、筒倉均安裝了除塵系統(tǒng)。電石筒倉裝置DCS系統(tǒng)硬件安裝在裝置附近的機柜室,通過光纖將信號傳送至乙炔控制室操作站。由于電石筒倉裝置粉塵非常大,而且電石粉末屬于腐蝕性粉末,因此PAC8000控制系統(tǒng)的惡劣環(huán)境適用性特點得到了充分發(fā)揮。電石筒倉裝置IO點數(shù)共計4000點左右,為分散控制風(fēng)險并結(jié)合裝置特點,DCS系統(tǒng)共設(shè)置5個控制站,3個操作員站,1個工程師站,1個數(shù)據(jù)服務(wù)工作站。系統(tǒng)功能包括了筒倉自動加料程序、自動出料程序、自動除塵控制、小車自控程序、自動稱重控制等,系統(tǒng)操作畫面如圖2所示。

圖2 電石筒倉裝置操作畫面

2. VCM裝置

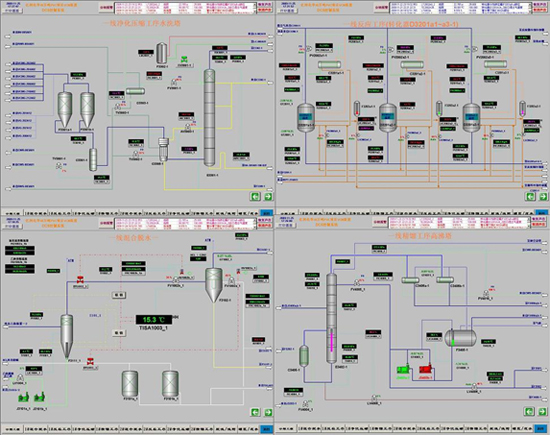

VCM裝置用于將乙炔裝置生產(chǎn)的乙炔氣和燒堿裝置生產(chǎn)的氯化氫氣體反應(yīng)生成氯乙烯,主要包含混合脫水、轉(zhuǎn)化、凈化壓縮、精餾和尾氣吸附工序,包含8臺氯乙烯壓縮機、64臺反應(yīng)器、精餾塔、尾氣回收等裝置。VCM裝置IO點數(shù)共計3000點左右,根據(jù)工藝分成一線和二線的特點,分別為一線和二線設(shè)置了3個控制站,同時為64臺反應(yīng)器的多路溫度轉(zhuǎn)換器和壓縮機控制系統(tǒng)配置了6個通訊控制站。DCS系統(tǒng)共設(shè)置了13個操作員站,2個工程師站,1個數(shù)據(jù)服務(wù)工作站。系統(tǒng)功能包括乙炔和氯化氫混合脫水控制、反應(yīng)控制、凈化壓縮控制、精餾控制以及尾氣回收控制等。系統(tǒng)操作畫面如圖3所示。

圖3 VCM裝置操作畫面

3. PVC裝置

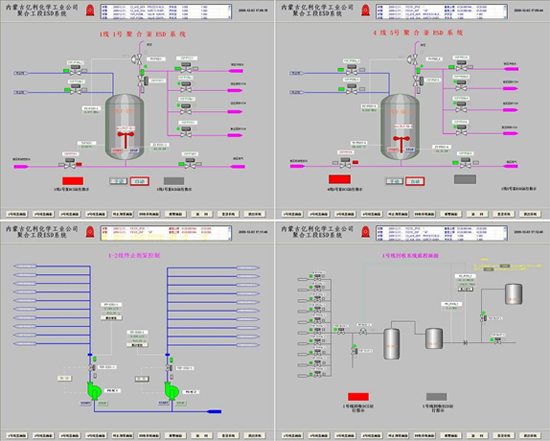

PVC裝置用于將VCM裝置生產(chǎn)的氯乙烯單體進行聚合反應(yīng)生成聚氯乙烯PVC。PAC8000系統(tǒng)中獲得SIL2認證的SafetyNet系統(tǒng)用于此裝置的緊急停車系統(tǒng)。SafetyNet系統(tǒng)是一款專門為滿足IEC61508和IEC61511標準而設(shè)計的安全系統(tǒng),冗余的控制器、電源和網(wǎng)絡(luò)可以使系統(tǒng)可利用率達到99.999%。在PVC裝置的應(yīng)用中,ESD系統(tǒng)和DCS系統(tǒng)協(xié)調(diào)控制,如果反應(yīng)釜壓力達到聯(lián)鎖值,將迅速打開終止劑閥門,打開高壓氮氣和回收系統(tǒng)閥門達到立刻終止聚合反應(yīng)的目的。根據(jù)PVC裝置聚合釜的工藝分布特點,共設(shè)置4個控制站、1個工程師站、2個操作員站、1個SOE站和2個輔操臺。系統(tǒng)操作畫面如圖4所示。

圖4 PVC裝置操作畫面

4. 離心干燥裝置

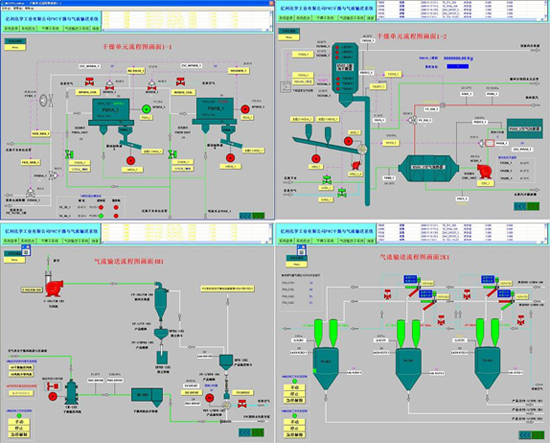

離心干燥裝置將PVC裝置生產(chǎn)的PVC漿料采用離心法進行干燥生成PVC顆粒,并將PVC顆粒通過氣流輸送至PVC筒倉供包裝使用。該裝置共包括4條離心干燥生產(chǎn)線和4條氣力輸送生產(chǎn)線,IO點數(shù)約900點,根據(jù)工藝特點DCS系統(tǒng)設(shè)置了3個獨立的控制站、1個工程師站、3個操作員站、1個數(shù)據(jù)服務(wù)站。系統(tǒng)操作畫面如圖5所示。

5. 蒸發(fā)固堿和液堿罐區(qū)裝置

蒸發(fā)固堿裝置用于將燒堿裝置生產(chǎn)的堿液進行蒸發(fā)提純并生成固體堿片,液堿罐區(qū)則用于將堿液和鹽酸通過鶴管輸送至運輸車或者引進濃硫酸等生產(chǎn)原料,IO點數(shù)約600點。蒸發(fā)固堿裝置設(shè)置一個控制站,1個通訊控制站與熔鹽爐PLC控制系統(tǒng)通訊,1個工程師站,2個操作員站。液堿罐區(qū)設(shè)置一個獨立控制站,1個就地操作站。系統(tǒng)功能包括蒸發(fā)降膜逆流工藝控制、堿液濃度控制、降膜逆流片堿控制、熔鹽爐控制、定量發(fā)車控制等功能。系統(tǒng)操作畫面如圖6所示。

圖5 離心干燥裝置操作畫面

圖6 蒸發(fā)固堿裝置操作畫面

6. 空壓制氮裝置

空壓制氮裝置主要生產(chǎn)電石筒倉、乙炔、VCM和PVC裝置用高純度氮氣,并為全產(chǎn)提供工廠風(fēng)和儀表風(fēng),IO點數(shù)約400點。該裝置共配置了4套制氮系統(tǒng),1個氮氣球罐和1個儀表風(fēng)球罐。控制系統(tǒng)共設(shè)置1個控制站,1個工程師站和1個操作員站。系統(tǒng)操作畫面如圖7所示。

圖7 空壓制氮裝置操作畫面

7. 污水處理裝置

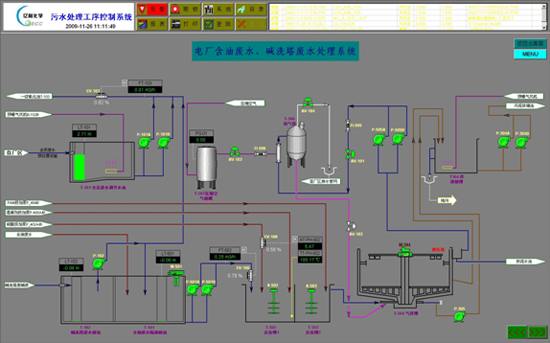

污水處理裝置主要負責(zé)全廠生產(chǎn)污水和生活污水的處理,工藝裝置分布較為分散,分為化學(xué)預(yù)處理、曝氣系統(tǒng)、生化處理、投配藥以及污泥脫水等工藝裝置,IO點數(shù)約500點。為分散控制各個工藝裝置和降低投資成本,控制系統(tǒng)設(shè)置了3個遠程站和1個本地控制站,1個工程師站和3個操作員站。由于PAC8000系統(tǒng)工作溫度可達-40~70度,遠程站機柜僅采用普通戶外機柜,不設(shè)任何的伴熱或降溫設(shè)備即可滿足當(dāng)?shù)販囟纫蟆O到y(tǒng)操作畫面如圖8所示。

圖8 污水處理裝置操作畫面

8. 總結(jié)

PAC8000控制系統(tǒng)以其獨特的-40~70度工作溫度、G3防腐認證、內(nèi)置安全柵等功能為內(nèi)蒙古億利化學(xué)PVC和燒堿生產(chǎn)裝置提供了8套DCS和ESD系統(tǒng),全廠于2007年11月正式開車投產(chǎn),目前已正常運行兩年多。PAC8000系統(tǒng)為用戶提供了可靠的、易于維護和升級的生產(chǎn)控制平臺,為生產(chǎn)的穩(wěn)定、可靠、長周期運行奠定了牢固的基礎(chǔ)。