催化裂化再生工藝有完全再生和不完全再生兩種形式,。對于不完全再生工藝,,煙氣中含有3%~10%的一氧化碳,其回收利用是節(jié)約能源保護環(huán)境的一項重要課題,。對于完全再生工藝,,由于熱平衡及再生設備的限制,往往需要改造再生設施,,設備投入比較大,。此外,,重油催化裂化進料中含有較高的貴重金屬(如,鉑,、銠等),,生產運行中引起催化劑失效,助燃劑損失也較大,。因此.催化裂化再生工藝常采用不完全再生工藝,,配以后續(xù)裝置清除一氧化碳氣體。許多煉油廠設置一氧化碳余熱鍋爐,,輔以瓦斯氣助燃,,回收C0高溫再生煙氣的物理顯熱和化學能,同時消除再生煙氣中CO及其他有害氣體對大氣的污染,。

目前,,CO焚燒爐和余熱鍋爐控制系統(tǒng)采用國外進口模塊化的集散控制系統(tǒng)(DCS)、順序控制系統(tǒng)(SCS),,設備價格比較昂貴,。另外。由于知識產權保護和技術溝通問題,,設備一旦出現(xiàn)問題,,現(xiàn)場技術人員無法及時判斷、處理異?,F(xiàn)象,,再生煙氣中CO及其他有害氣體無法完全燃燒或爆燃,造成下游裝置的余熱鍋爐爐管超溫,,過熱蒸汽品質降低等嚴重事故,。針對以上情況研究和設計了一套獨立的基于PLC的焚燒自動控制系統(tǒng),該設計簡單易行,,設備成本和維護費用較低,,降低了對國外技術的依賴性,大幅度地提高了生產的安全性和可靠性,。

l 焚燒爐工藝概況

CO焚燒爐為圓筒形直立結構,,其下部為燃料燃燒室,中下部為催化再生煙氣與二次風混燃的混合室,。催化再生煙氣進入焚燒爐后與燃燒后的高溫煙氣充分混合,,使催化再生煙氣溫度達到著火點(約850℃),使CO在焚燒爐內絕熱燃燒,。焚燒后產生的高溫煙氣進入余熱鍋爐系統(tǒng),,用于產生3.82 MPa,450℃的中壓過熱蒸汽。

焚燒爐燃燒室部分采用環(huán)形進氣,、進風系統(tǒng),,進風管環(huán)形布設于燃燒室外側,在燃燒室壁四周開設有均勻分布的若干進氣/進風口,,使燃氣(燃油)從四周徑向噴入燃燒室,,在燃燒室內形成渦流,使燃料充分完全燃燒,?;旌鲜也糠植捎猛瑯拥脑O計理念,中下部的再生煙氣經多個徑向圓孔切向進入焚燒爐,,二次風供給系統(tǒng)是沿煙氣噴口周邊進風,,確保再生煙氣與燃燒室出口的高溫煙氣充分強烈混合,使再生煙氣在焚燒爐內絕熱燃燒,。

燃燒器采用油氣聯(lián)合燃燒器,,油氣管為套裝結構,,中間為油嘴,,外套管為氣嘴,油嘴為壓力蒸汽霧化油,,氣嘴采用0.3~0.5 MPa高壓瓦斯,,可油、氣單燒,,也可油氣混燒,。本例以瓦斯氣為主,若瓦斯量不足等異常情況發(fā)生時,,補燒燃料油,。

2 焚燒爐控制系統(tǒng)組成

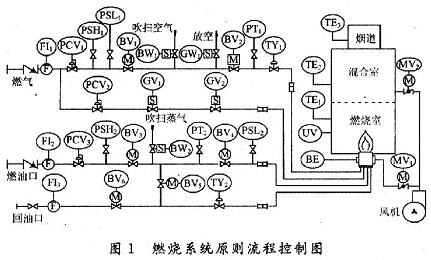

根據(jù)焚燒爐的燃燒工藝,確保裝置的安全運作,,并考慮節(jié)省投資,,焚燒系統(tǒng)原則流程控制圖如圖1所示。

2.1 控制機理

CO在適當?shù)母邷厍已鯕獬渥愕沫h(huán)境下可迅速燃燒并徹底分解為無害氣體,,而在較低的溫度或氧氣不足的條件下,,則可能無法完全分解。因此,,利用焚燒爐的溫度及氧氣補充是控制的關鍵,。CO焚燒爐先利用燃燒器將燃燒室爐膛溫度升高,同時用風機使燃燒室爐膛內氧氣充足,,然后由PLC根據(jù)熱電偶等溫控設備所檢測到的溫度范圍值,,按預定程序啟動燃氣或燃油控制單元,將瓦斯氣或燃油送入燃燒室充分燃燒,,燃燒室出來的高溫煙氣與催化裂化再生煙氣充分混合,,引起CO煙氣起燃和完全燃燒,。在CO燃燒過程中會釋放出熱能,可令混合室溫度進一步上升,,此時PLC又可控制燃燒器火焰噴嘴的開關進行溫度調控,,令混合室溫度處在配以風機單元提供的二次風一個適當?shù)姆秶鷥龋缺U匣旌鲜业陌踩直WC再生煙氣中的CO等有害氣體充分完全燃燒,。

2.2 監(jiān)控對象

(1)焚燒爐本體:包括燃燒室和混合室,。工藝中的控制關鍵點是焚燒爐的溫度,包括燃燒室溫度,、混合室溫度,、焚燒爐出口溫度等。

(2)燃燒器單元:燃燒器單元包括燃燒器本體,、點火裝置和火焰監(jiān)測裝置,。燃燒器本體采用擴散式結構,并配以旋流穩(wěn)燃器以增強燃燒效果,。本燃燒器一共設有六個噴嘴,,呈環(huán)狀排列,可根據(jù)工藝要求開啟任何一個或多個,。點火裝置采用伸縮式直接點火方式,,選用帶信號反饋的高能點火裝置,由伸縮式點火槍,、點火器和閥組等組成,。火焰檢測裝置是由紫外光進行檢測的火焰監(jiān)視器,、信號處理器,、控制組件和冷卻閥組等構成,用于監(jiān)測燃燒器火焰,。

(3)燃料控制系統(tǒng):分燃氣控制單元和燃油控制單元,。燃氣控制單元包括自力式調壓閥、電動快關閥,、電磁放散閥,、低壓蒸汽吹掃電磁閥、燃氣氣動調節(jié)閥,、阻火器和燃氣高,、低壓力開關等儀器儀表;燃油控制單元包括自力式調壓閥,、電磁快關閥,、低壓蒸汽吹掃電磁閥、燃油氣動調節(jié)閥、阻火器和燃油高,、低壓力開關等設備,。閥門儀器儀表均采用防爆型以確保安全。PLC根據(jù)焚燒爐燃燒室和混合室的溫度調節(jié)燃氣調節(jié)閥開度和燃油閥組,,以調整燃燒器的燃料量和二次供風量,,最終修正混合室的溫度。

(4)一次和二次助燃風單元:由鼓風機,、電動風門,、空氣過濾器及風管道等組成,為燃燒器提供適宜的助燃風和火焰檢測器等設備冷卻吹掃,,同時為PLC提供連鎖信號,。

(5)安全保護單元由燃料高低壓報警開關,停機吹掃閥組,、泄漏檢測組件和上位機DCS緊急控制組件等,。

(6)操作控制柜用于現(xiàn)場點火、運行和停機操作,,火檢處理器,、現(xiàn)場顯示報警,風機自動控制系統(tǒng)及與上位機DCS與現(xiàn)場儀表轉接等,。

2.3 控制系統(tǒng)

選用SIMATIC S7-300 PLC作為核心控制設備,,是因為其具有可靠性高,、抗干擾能力強,、硬件配套齊全、維修方便等特點,。向上和上位機DCS通訊,,接受上位機的命令,并將燃燒系統(tǒng)的工況如實傳送給上位機,。向下接受各種模擬量,、數(shù)字量和開關量信號,同時,,控制燃燒器單元,、燃料控制系統(tǒng)、一次,、二次供風單元和各種現(xiàn)場設備等,。為實現(xiàn)燃燒系統(tǒng)的自動控制功能,專門設計控制系統(tǒng)的軟硬件部分,。其硬件包括檢測儀表,、可控閥組、點火裝置、火焰監(jiān)視組件,、風機控制組件,、安全保護裝置和控制柜內的隔離單元,以及PLC控制中心?,F(xiàn)場各種檢測裝置將監(jiān)測信號通過輸入輸出隔離單元將信號送入PLC控制中心,,進行邏輯運算和相應的控制調節(jié)等。

PLC可同時接受燃燒現(xiàn)場操作人員和上位機DCS的操作指令,,對燃燒系統(tǒng)的運行過程進行監(jiān)控,。為保障燃燒系統(tǒng)的安全可靠和維護改造,PLC采用冗余配置,。燃燒控制系統(tǒng)作為整個余熱鍋爐自動控制的一個相對獨立的子系統(tǒng),,完成自身功能的同時可受控于余熱鍋爐DCS控制中心??刂葡到y(tǒng)采用SIEMENS Step 7 V5.2軟件平臺設計完成控制程序,。PLC系統(tǒng)控制程序能完成對相應硬件設備控制的同時,自動進行安全連鎖檢查,,確認設備當動及運行過程的安全條件,,并自動進行安全自鎖并保護。

3 焚燒爐控制系統(tǒng)設計

3.1 燃燒過程及其控制

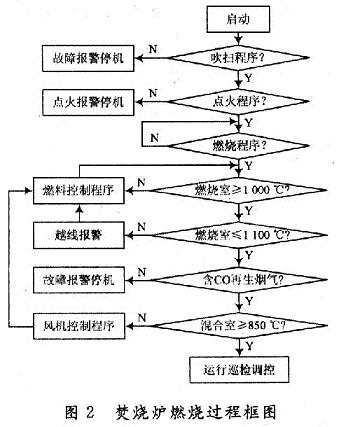

當本體設備工況和上下游工藝需啟動焚燒爐,,其燃燒過程框圖如圖2所示,。當控制系統(tǒng)啟動,由風機吹掃爐膛,,目的是將爐膛內原有的氣體吹掃干凈,,以防止爐內殘留可燃氣體,點火時引起爆燃損壞燃燒室,,同時為燃燒室補充足夠的氧氣,。

根據(jù)本次工藝要求,為確保再生煙氣中的CO能完全焚燒,??刂葡到y(tǒng)設定的燃燒室最低溫度為1 000℃,混合室設定的最低溫度為850℃,。根據(jù)燃燒瓦斯量及其組分確定出其燃燒所需的理論一次通風量,,保證助燃的瓦斯能在燃燒室內充分燃燒;二次風量應在一次風調整到位的基礎上,,根據(jù)燃燒室溫度等參數(shù)再進行調整,,以確保CO在高溫下完全燃燒。在運行中,,要通過總風量的調節(jié),,以及一次風和二次風的合理分配來組織合理的爐風空氣動力工況和燃燒工況,。在燃燒室溫度低于1 000℃,須點燃多個噴嘴或開啟燃油系統(tǒng),,加速升溫,;當爐溫達1 100℃時,為了爐膛的安全及節(jié)省能源,,可關閉部分噴嘴或燃油系統(tǒng),,此時維持燃燒室溫度。

3.2 功能實現(xiàn)

為滿足CO焚燒爐的經濟運行和安全生產,,焚燒控制系統(tǒng)不僅具有備程序控制,、負荷自動調節(jié)和安全保護等功能,各狀態(tài)指示,、報警及控制均可在PLC上自動實現(xiàn),。為此設計若干子程序分別實現(xiàn)自動點火、管道安全自動吹掃,、泄漏檢測,、自動滅火和燃料補充等功能。

(1)自動點火:點火過程全部實現(xiàn)自動化,,操作人員在點火條件完全具備工況下點擊啟動點火按鈕或在PLC監(jiān)控屏幕下啟動點火按鈕,,點火子程序啟用,對應設備完成相應的動作,。開始風機運行,,吹掃電磁閥BW1、電動閥BVl和BV2打開,,吹掃管道5min后,,電動閥BV1和BV2關閉,引燃電磁閥GVl和GV2打開,,點火裝置BE持續(xù)點火5s火焰建立,,燃氣電動閥BV1和BV2打開,5s后引燃電磁閥GV1和GV2關閉,,調節(jié)閥TY1調火,最后火焰監(jiān)視器UV監(jiān)視燃燒,。若無火檢信號,,則立即關閉所有燃氣閥,同時發(fā)出“點火失敗”報警,。

(2)管道自動吹掃:在點火啟動前,、點火失敗后、停機后或運行過程中,,都需要對燃燒室及燃料氣管道及閥組進行吹掃,,以有效地清除爐膛,、管閥和煙道中可能聚集的可燃氣體,以防發(fā)生安全事故,。

(3)泄漏檢測:燃料氣管道聯(lián)接和電動快關閥及放散閥是否泄漏,,關系到燃燒站設備和操作人員的安全。在燃燒站冷啟動前,,燃燒室,、管道和閥組吹掃后,必須進行泄漏檢測,。該子程序分為調節(jié)閥TY1泄漏子程序,、電動閥BV1泄漏子程序、電動閥BV2泄漏子程序,、電磁閥GW1泄漏子程序等,。

(4)自動滅火:當燃料信號或上位機DCS發(fā)出停爐等信號時,焚燒爐自動滅火進入備起狀態(tài)或停爐狀態(tài),,同時在PLC控制柜上聲光報警并指示停爐原因如下:風機故障,、燃料氣高低壓報警、火焰監(jiān)視器無火焰信號,、控制閥故障等,。

4 結語

該設計方案經東北某石油化工公司應用證明,基于PLC的一氧化碳焚燒爐控制系統(tǒng)能滿足的一氧化碳焚燒的技術指標,,能在惡劣的現(xiàn)場環(huán)境下長時間穩(wěn)定運行,。經環(huán)保部門驗收,該焚燒爐所排放的尾氣完全符合國家的排放標準,??刂葡到y(tǒng)故障率低,性價比高,,充分顯示了其適應性強,,可靠性高的特點,對于中小型的燃燒控制系統(tǒng)應用有一定的推廣價值,。