1 前 言

由于電力,,通信,、航空以及大型信息,、數據中心等行業(yè)高端設備對供電電源系統(tǒng)容量和質量的要求越來越高,其中“大容量”,、“高可靠性”和“不間斷”供電的特征,,集中體現了高端設備對其動力系統(tǒng)共同和基本要求。本文探討了基于DSP" title="DSP">DSP的逆變電源" title="逆變電源">逆變電源并聯控制系統(tǒng),。文章的創(chuàng)新之處是實現多個逆變器模塊的并聯供電電源系統(tǒng),,以滿足不同的負載功率及供電可靠性要求。逆變電源并聯控制技術的研究具有深遠的社會影響和社會效益,。

2 基于DSP 的逆變電源并聯系統(tǒng)分析和設計

2.1 單逆變電源模塊分析與硬件設計

在并聯式分布電源系統(tǒng)中,,首先必須盡量保證模塊間的一致性:每個模塊良好的負載特性和穩(wěn)定;為了滿足這樣的要求,,逆變器主電路的結構不斷變化更新,,高頻軟開關技術也廣泛地應用到DC/AC逆變電源中。

高頻脈沖直流環(huán)節(jié)逆變器是基于諧振直流環(huán)節(jié)逆變器的原理提出的一種新的結構,。該逆變器既能夠實現輸入和輸出之間的電氣隔離,,又能夠實現逆變橋功率管的零電壓開關。

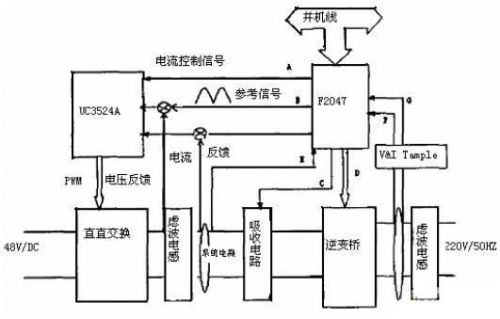

圖1 逆變器的主電路圖

?。?) 逆變器主電路

逆變器主電路如圖1所示,。主電路由3部分組成:交錯并聯正激變換電路、吸收電路和全橋逆變電路,。

?。?)保護電路以及輸出濾波器的設計

本系統(tǒng)中,采用了濾波電感作為過流保護,,如圖1所示,,濾波電路由Lr1、 Lr2和Cr組成,。在直直變換器和吸收電路之間串接濾波電感Lr1和一個較小的電容Cr,,在逆變橋輸出端另外在串接另一個小電感Lr2。電壓反饋檢測點取至電感Lr1前面,,這樣可以起到限流作用,。同時,,濾波電感又處在電流滯環(huán)控制中,一方面起漣波作用,,另一方面在電流環(huán)中起積分器作用,。若Lr1取值過大,將影響:①電流跟蹤速度,、減緩系統(tǒng)動態(tài)響應速度,;②導致輸出電壓穩(wěn)態(tài)精度降低;③增加系統(tǒng)的體積,、重量和成本,。電感電流的變化率須大于給定電流的變化率,才能保證電感電流跟蹤上給定電流,,據此推得下式:

Lr1<(Ubmax-Uomax sin a)/IgmaxWo

式中a——感性負載的功率因數角

Ubmax——脈沖電壓Uab的最大峰值

Uomax——輸出電壓的峰值

如果Lr1取值太小,,電感電流的脈動量增大,輸出電壓的質量會受影響,,因而必須限制電感電流的最大變化量,。經過計算和試驗電路參數選擇如下:Lr1=15mH、Lr2=3mH,,Cr=220nF,。

2.2 控制部分的電路設計和分析

控制部分的電路主要由一片數字信號處理器(TMS320LF2407A)和脈寬調制專用集成芯片UC3524構成。

?。?)數字信號處理器(TMS320LF2407A)的介紹

本系統(tǒng)各逆變模塊采用美國TI公司的數字信號處理器MS320F2407A,,屬于TI公司的TMS320C2XX系列。從數據傳輸預處理的實時性,、快速性以及性能價格比等方面考慮,,本系統(tǒng)選用了TMS320F2407A。

?。?)SPWM波形" title="SPWM波形">SPWM波形的產生

在本設計中仍然采用專用脈寬調制集成芯片UC3524產生SPWM波形,。

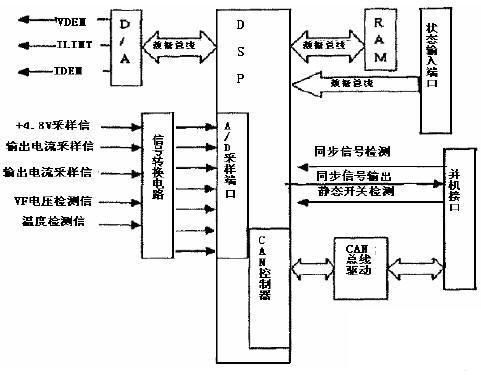

圖2 逆變模塊控制原理圖

由上圖2可知:DSP通過高速D/A轉換器向UC3524發(fā)送標準的半正弦調制波(參考信號),限流參考信號以及載波同步控制信號等控制量,。以此來調節(jié)SPW調制波形,;在圖的左部分,直直變換電路和脈寬調制芯片UC3524通過電壓,、電流反饋構成了一個雙閉環(huán)系統(tǒng),,這是單個逆變器SPWM生成和穩(wěn)壓控制策略的核心。這樣能保證DSP還有大量的系統(tǒng)資源(系統(tǒng)時間)進行各種控制算法以及模塊間數據傳輸,,完成并機功能,。

2.3 模塊間并聯控制部分的設計

分散邏輯并聯控制方式可使各逆變電源模塊不依賴于集中控制單元或某個主模塊,能獨立的檢測和控制本模塊在系統(tǒng)中的工作狀態(tài)而實現模塊間的輸出功率合理分配,,并能很好的抑制模塊間的環(huán)流,,從而實現模塊化逆變電源在并聯電源系統(tǒng)中的獨立運行控制,。

根據以上的分散邏輯控制理論分析,本設計中采用的分散控制的并聯冗余逆變器控制系統(tǒng),。在該系統(tǒng)設計中,,模塊之間的CAN總線作為均流互聯線,同時從工程實際應用的角度考慮,,在系統(tǒng)的中有引入了一組同步母線,,由于同步母線和相應的同步控制策略大幅簡化了分散邏輯控制并聯冗余控制方案的實現。

?。?)并機部分硬件結構

單機控制部分由DSP控制UC3524輸出產生PWM波形,,從而控制單個逆變模塊輸出220Y,50HZ的交流電,。檢測部分由DSP和各檢測電路組成,,DSP實時檢測逆變器的輸出電壓,、輸出電流,、直流輸入電壓以及模塊溫度等各項參數,根據模塊當前的工作狀態(tài)控制模塊功率輸出,。并機部分由DSP及并機接口電路組成,,并機接口電路采用抗干擾能力強的CAN總線進行各逆變模塊之間的數據通信,DSP通過CAN總線發(fā)送本模塊的電壓,、電流和功率等信息給其他逆變器模塊或者接收其它模塊傳送過來的電壓,、電流和功率等信息,并將這些信息按均流控制算法,,使各逆變模塊之間均衡負載,。

(2)并機線的設計

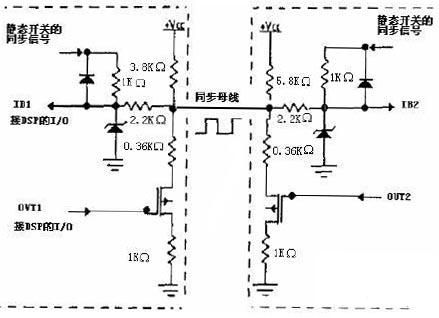

圖3 并機控制部分的硬件結構圖

由上圖3可知,,在本系統(tǒng)中,,逆變模塊間的并機線主要包括CAN總線和同步母線兩部分:

1)并機通信線

在本系統(tǒng)中,每個模塊采集各自逆變橋輸出端的電壓和電流,,經過一定的計算后,,通過CAN總線主動向其他的模塊傳送自己的電壓,電流和功率,,由于CAN總線的傳輸速度高達1Mbps,,幾乎是在每個模塊在其他模塊信息的同時,也獲取了其他模塊的信息,。

假設逆變器并聯系統(tǒng)共16個模塊并聯,,CAN總線的通信波特率為1Mbps,采用廣播的通信方式,。由于CAN總線傳送一個數據幀共有10個字節(jié),,因此單個逆變器模塊將本模塊的數據傳送到其它逆變器模塊的時間為:信方式,。由于CAN總線傳送一個數據幀共有10個字節(jié),因此單個逆變器模塊將本模塊的數據傳送到其它逆變器模塊的時間為:t1=10*8b/1Mbps=80us,。

在系統(tǒng)8個逆變器模塊并聯的情況下,,所有模塊相互之間數據傳送完成共需要時間為:t=8*80us=0.64ms。

逆變器輸出一個50HZ的正弦波周期為20ms,,模塊之間相互傳送信息一次需要的時間僅為0.64ms,。這使得各個逆變電源模塊根據可以達到實時調節(jié)。根據無功電流(無功功率)的差異調整輸出電壓,、電流的給定值和改變SPWM的調制波,,調節(jié)模塊間因輸出電壓差異造成的無功電流差異,從而解決了無功功率的均衡問題,。

2)同步母線

本系統(tǒng)中運用少許模擬器件設計了一種高效的同步母線,,下圖是兩臺逆變器為例說明同步母線的連接圖。

圖4 同步母線連接圖

兩個逆變模塊間只需一根模擬線相接,,圖中每個模塊中的DSP控制器都有兩個通用I/O,、分別用于對同步母線進行檢測和控制。每個模塊在對同步的電平信號進行檢測,,與此同時通過端口OUT詳同步母線上發(fā)送本模塊的同步脈沖,,實質上是,通過同步母線,,各模塊之間的同步信號相互影響,、相互跟蹤,從而達到同步,。

3 結 論

本文設計了一套基于DSP控制的逆變電源并聯控制系統(tǒng),,并進行了各種性能實驗研究,實驗表明了本設計的可行性和有效性,,可以實現多臺逆變模塊非聯電源系統(tǒng)可靠的運行以及功率均分,。