1.1系統(tǒng)調(diào)試及試運(yùn)行

管理系統(tǒng)的調(diào)試分為各種功能模板的調(diào)試,軟件功能調(diào)試及系統(tǒng)的整體調(diào)試。系統(tǒng)運(yùn)行正常后,再對(duì)電流、電壓、溫度等精度進(jìn)行校準(zhǔn)。接著進(jìn)行一段時(shí)間的臺(tái)架試驗(yàn)。最后這套系統(tǒng)裝車(chē),進(jìn)行整車(chē)性能試驗(yàn)和試運(yùn)行。在調(diào)試和運(yùn)行的過(guò)程中,主要遇到了以下幾個(gè)問(wèn)題:

1.系統(tǒng)抗干擾能力較差,當(dāng)電池大電流放電或車(chē)上電機(jī)運(yùn)轉(zhuǎn)時(shí),CAN總線(xiàn)通訊會(huì)丟失數(shù)據(jù)或錯(cuò)誤。

2.單電池電壓測(cè)量電路中的場(chǎng)效應(yīng)管和運(yùn)算放大器由于靜電原因和插拔的影響,會(huì)損壞。

3.2003年7月的5000公里運(yùn)行實(shí)驗(yàn)中,由于連續(xù)幾天陰雨天氣,導(dǎo)致環(huán)境濕度非常大,系統(tǒng)的CAN通訊完全中斷。經(jīng)深入檢查及測(cè)試后,發(fā)現(xiàn)CAN接口電路多數(shù)損壞,原因主要是電池組450伏高壓漏電所致。

針對(duì)以上問(wèn)題,我們主要采取了如下方法和措施。

1.改進(jìn)電路板,重新布線(xiàn)。電路板上數(shù)字與模擬部分要分開(kāi)布線(xiàn),最后實(shí)現(xiàn)一點(diǎn)接地。電源及CAN接口部分與其他電路要建立足夠的隔離區(qū),以避免電路的相互漏電干擾。在單電池測(cè)量電路上加上對(duì)場(chǎng)效應(yīng)管和運(yùn)放的保護(hù)器件。CAN接口芯片由82C250改為耐高壓的82C251.

2.濾波。BMS-Ⅲ系統(tǒng)中,系統(tǒng)供電入口端必須加一濾波器,濾波器的電流不要太大,一般為負(fù)載的2~3倍,這樣可防止外界騷擾對(duì)系統(tǒng)的沖擊。實(shí)驗(yàn)中還發(fā)現(xiàn),充電機(jī)的輸出端必須加一個(gè)濾波器,有效抑制高頻干擾,否則,單電池電壓測(cè)量不準(zhǔn)。電池測(cè)量線(xiàn)的外面套一個(gè)磁環(huán),對(duì)抑制干擾也起一定作用。

3.屏蔽。在實(shí)驗(yàn)中發(fā)現(xiàn),如果不用屏蔽線(xiàn),當(dāng)小電流充放電或者電機(jī)DC/DC沒(méi)有工作室時(shí),CAN總線(xiàn)還能正常工作,電流一旦加大或電機(jī)開(kāi)始工作,CAN總線(xiàn)就有可能失靈。最后改用屏蔽線(xiàn),并且整個(gè)CAN總線(xiàn)的屏蔽都接在一起,CAN總線(xiàn)才完全工作正常。電動(dòng)汽車(chē)是一個(gè)強(qiáng)干擾源的地方,能用屏蔽線(xiàn)的地方盡量用屏蔽線(xiàn)以防患于未然,這是非常值得注意的。

4.改進(jìn)供電系統(tǒng)。以前CAN總線(xiàn)由一點(diǎn)來(lái)供電,這樣當(dāng)空氣潮濕時(shí),電池組450伏高壓漏電很容易擊穿CAN接口電路。一方面將接口芯片改成耐高壓的器件,另一方面我們將供電系統(tǒng)改成一頭一尾兩點(diǎn)供電,大大提高了可靠性。

5.修改軟件。在軟件中我們加強(qiáng)了對(duì)CAN總線(xiàn)錯(cuò)誤狀態(tài)的監(jiān)測(cè),一旦總線(xiàn)出錯(cuò),程序?qū)⒆詣?dòng)復(fù)位該CAN節(jié)點(diǎn)。從軟件方面增強(qiáng)抗干擾能力。

1.1運(yùn)行結(jié)果

1.2.1精度實(shí)驗(yàn)

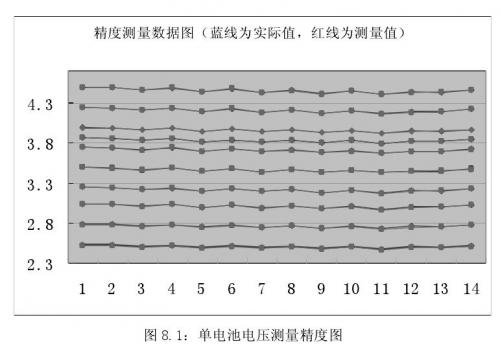

在實(shí)驗(yàn)室我們對(duì)系統(tǒng)的精度做了一次全面的試驗(yàn),結(jié)論是必須采取有效的抗干擾措施,單電池電壓精度才能達(dá)到15毫伏,圖8.1是14路單體電池電壓的精度試驗(yàn)圖。

1.2.2均衡實(shí)驗(yàn)

我們研制的旁路分流均衡模塊在實(shí)驗(yàn)室進(jìn)行了42路均衡實(shí)驗(yàn)。控制算法是全過(guò)程電壓均衡控制。按兩只單體電池為一單元進(jìn)行均衡,均衡精度約為正負(fù)0.02伏。圖8.2是均衡實(shí)驗(yàn)圖。

1.2.3診斷實(shí)驗(yàn)

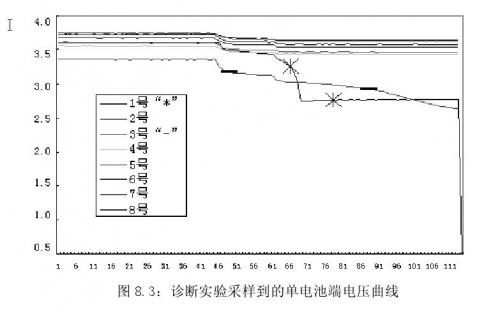

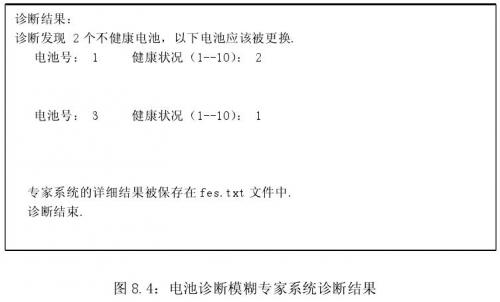

在實(shí)驗(yàn)室我們用8節(jié)鋰電池進(jìn)行了專(zhuān)家系統(tǒng)的診斷實(shí)驗(yàn)。圖8.3是診斷實(shí)驗(yàn)時(shí)在放電過(guò)程中采樣到的單電池端電壓變化曲線(xiàn),圖8.4是電池診斷模糊專(zhuān)家系統(tǒng)給出的診斷結(jié)果。

1.2.4臺(tái)架實(shí)驗(yàn)

系統(tǒng)樣機(jī)在電池實(shí)驗(yàn)室斷續(xù)調(diào)試運(yùn)行了近3-4個(gè)月,2002年9月末開(kāi)始在整車(chē)組進(jìn)行現(xiàn)場(chǎng)臺(tái)架試驗(yàn)。改進(jìn)后的樣機(jī)裝在燃料電池平臺(tái)車(chē)上調(diào)試和試運(yùn)行。

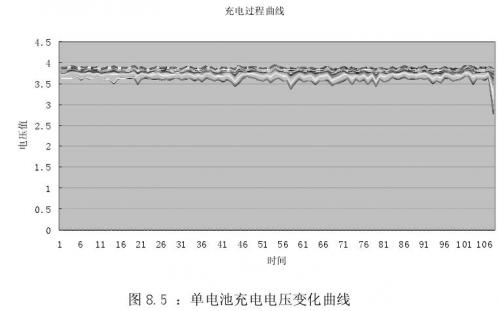

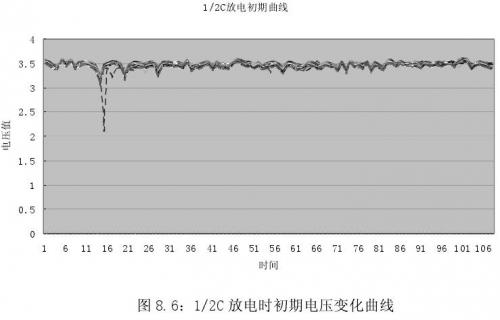

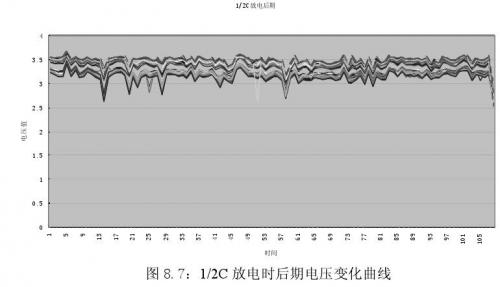

在臺(tái)架上進(jìn)行了不同倍率的充電和放電試驗(yàn),記錄了充放電過(guò)程中的溫度、電壓、電流變化曲線(xiàn)。特別是收集了大量的單電池電壓的變化曲線(xiàn),分析了電池組的一致性,對(duì)靜態(tài)SOC進(jìn)行了標(biāo)定和測(cè)試,考核了系統(tǒng)的可靠性。圖8.5是臺(tái)架試驗(yàn)過(guò)程中單電池充電時(shí)電壓變化曲線(xiàn),圖8.6是1/2C放電初期時(shí)的電壓變化曲線(xiàn),圖8.7是1/2C放電后期的電壓變化曲線(xiàn)。

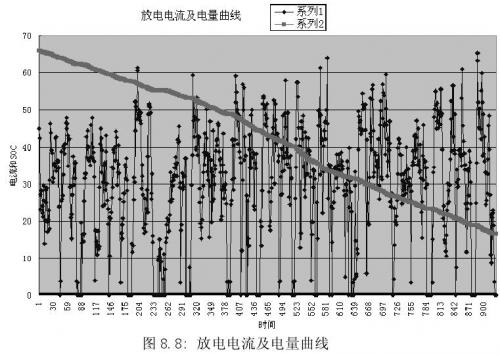

1.2.5運(yùn)行實(shí)驗(yàn)這套系統(tǒng)裝在燃料電池大客車(chē)上,完成了整車(chē)電路調(diào)試,進(jìn)行了整車(chē)性能試驗(yàn)和1600公里的運(yùn)行,圖8.8是車(chē)輛行駛過(guò)程中的放電電流及電量曲線(xiàn)。

圖8.9和圖8.10是2003年10月25日車(chē)上實(shí)驗(yàn)的數(shù)據(jù)曲線(xiàn)。初始走車(chē)時(shí),路面比較平穩(wěn),坡少且坡度都不大,汽車(chē)運(yùn)行平穩(wěn)。由下面兩圖可以看出,當(dāng)汽車(chē)處于平穩(wěn)運(yùn)行狀態(tài)時(shí),蓄電池處于小電流充電狀態(tài),總電壓變化不大,單體電池電壓也基本處于不變狀態(tài)。

這套管理系統(tǒng)經(jīng)過(guò)了實(shí)驗(yàn)室性能試驗(yàn)、近4個(gè)月的臺(tái)架試驗(yàn)和整車(chē)調(diào)試及5000公里的實(shí)際運(yùn)行。在整個(gè)過(guò)程中,系統(tǒng)運(yùn)行基本正常。在單電池電壓測(cè)量、總電壓、總電流、溫度測(cè)量及SOC估計(jì)和其他功能方面均達(dá)到了整車(chē)的要求。對(duì)均衡方案和模糊專(zhuān)家診斷也進(jìn)行了研究。結(jié)果表明,這套系統(tǒng)具有較高的可靠性和實(shí)用性。取得的主要成果如下:

1.系統(tǒng)實(shí)現(xiàn)了分布式結(jié)構(gòu)、模塊化、多CAN通訊及多功能的先進(jìn)系統(tǒng)。

2.測(cè)量實(shí)現(xiàn)了高精度,總電流與總電壓精度分別為0.5%和0.2%,使電量計(jì)量更加精確。

3.具有特色的鋰電池單體電壓測(cè)量電路,達(dá)到了108-126路,可以擴(kuò)展至更多路,精度在(0.1-0.2)%.

4.對(duì)鋰電池的均衡電路和均衡算法進(jìn)行了研究和設(shè)計(jì),對(duì)鋰電池的模糊診斷專(zhuān)家系統(tǒng)進(jìn)行了基本的實(shí)驗(yàn)。

5.新的SOC估計(jì)方法充分考慮各種因素包括一致性對(duì)電量估計(jì)的影響,加入了各種補(bǔ)償,提高了電量估計(jì)的精度。

6.實(shí)現(xiàn)了系統(tǒng)在車(chē)上的運(yùn)行,解決了系統(tǒng)24V電源自動(dòng)控制、抗靜電干擾、抗電機(jī)DC/DC干擾,抗高壓漏電等一系列問(wèn)題。通過(guò)了臺(tái)架實(shí)驗(yàn)并完成了5000公里的整車(chē)實(shí)際運(yùn)行試驗(yàn),解決了出現(xiàn)的一系列技術(shù)問(wèn)題,工程化水平和可靠性有了很大的提高。

同時(shí)系統(tǒng)也不可避免地也存在一些不足,對(duì)于系統(tǒng)下一步的改進(jìn),有如下幾點(diǎn)建議:

1.考慮到將來(lái)診斷系統(tǒng)的擴(kuò)展以及在混合車(chē)上對(duì)SOC的長(zhǎng)期跟蹤,建議更換CPU.可考慮采用Philips的32位ARM系列嵌入式微控制器,在兼顧性能與成本的基礎(chǔ)上,建議采用32位微控制器LPC2129,LPC2129具有非常小的64腳封裝、極低的功耗、多個(gè)32位定時(shí)器、4路10位ADC、2路CAN、PWM通道、46個(gè)GPIO以及多達(dá)9個(gè)外部中斷使它們特別適用于汽車(chē)、工業(yè)控制應(yīng)用以及醫(yī)療系統(tǒng)和容錯(cuò)維護(hù)總線(xiàn)。這不僅可以降低成本,還可以縮小測(cè)量電路板的體積,對(duì)于電池管理系統(tǒng)真正走向市場(chǎng)具有重要的意義。

2.均衡電路還只是作了初步的研究,采用了簡(jiǎn)單的旁路分流法,控制算法是全過(guò)程電壓均衡。究竟選用一種什么樣的均衡電路及控制算法才能讓能量的損耗最小,充電均衡還是放電均衡都是很值得研究的問(wèn)題。

3.模糊診斷專(zhuān)家系統(tǒng)離真正實(shí)用還有一定的距離,故障診斷所用規(guī)則以及各隸屬度值的確定還需要與電池專(zhuān)家深入探討,并且通過(guò)大量的實(shí)驗(yàn)不斷調(diào)整。

目前系統(tǒng)的診斷以靜態(tài)或慢變化為主,對(duì)于實(shí)際車(chē)上的動(dòng)態(tài)診斷還需在數(shù)據(jù)獲取和SOR評(píng)估算法上作進(jìn)一步的研究和改進(jìn)。