以虛擬化技術(shù)與應(yīng)用、數(shù)據(jù)庫(kù)及中間件水平擴(kuò)展、多租戶開發(fā)技術(shù)以及云管理平臺(tái)一為核心技術(shù)的云計(jì)算技術(shù),在寶鋼也得到了深入的應(yīng)用。

物聯(lián)網(wǎng)是依托RFID技術(shù)和網(wǎng)絡(luò)技術(shù)結(jié)合使物品實(shí)現(xiàn)智能化識(shí)別和管理,并進(jìn)一步實(shí)現(xiàn)了對(duì)物的感知識(shí)別控制,網(wǎng)絡(luò)化互聯(lián)和智能處理有機(jī)統(tǒng),形成高智能決策。物聯(lián)網(wǎng)采用的關(guān)鍵技術(shù)包括無線通信技術(shù)、傳感和識(shí)別技術(shù)云計(jì)算技術(shù),泛在計(jì)算技術(shù)等。其特點(diǎn)一是與互聯(lián)網(wǎng)融臺(tái),二是實(shí)現(xiàn)了GPS、RFID,條碼,視頻、傳感器等多種技術(shù)融合,傳感技術(shù)的發(fā)展提升了工業(yè)自動(dòng)化的水平感知技術(shù)和信息化應(yīng)用結(jié)合發(fā)揮著更大作用。而以虛擬化技術(shù)與應(yīng)用,數(shù)據(jù)庫(kù)及中間件水平擴(kuò)展、多租戶開發(fā)技術(shù)以及云管理平臺(tái)為核心技術(shù)的云計(jì)算技術(shù)在寶鋼也得到了深入的應(yīng)用。

寶鋼物聯(lián)網(wǎng)應(yīng)用的基本思路

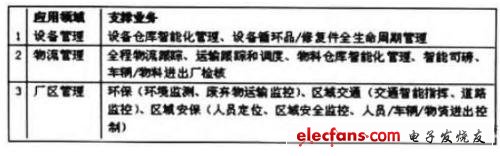

寶鋼物聯(lián)網(wǎng)應(yīng)用的基本思路有三點(diǎn)。一是通過物聯(lián)網(wǎng)技術(shù)的應(yīng)用,在倉(cāng)庫(kù)運(yùn)輸、設(shè)備,計(jì)量安保,環(huán)保管理等領(lǐng)域?qū)崿F(xiàn)基礎(chǔ)業(yè)務(wù)運(yùn)作的自動(dòng)化,提升工廠整體自動(dòng)化和智能化水平,二是實(shí)現(xiàn)物聯(lián)網(wǎng)設(shè)備與各層次應(yīng)用系統(tǒng)的集成促進(jìn)物流管理設(shè)備管理,廠區(qū)管理業(yè)務(wù)水平的提升三是隨著基礎(chǔ)業(yè)務(wù)運(yùn)作的自動(dòng)化在新的信息資源的基礎(chǔ)上,開展一些深度應(yīng)用的研究。

寶鋼的信息系統(tǒng)分為四個(gè)層級(jí),自動(dòng)化和智能化層各生產(chǎn)設(shè)備的基礎(chǔ)自動(dòng)化(L1)與各生產(chǎn)機(jī)組過程控制(L2)在鋼材運(yùn)輸管理鋼材倉(cāng)儲(chǔ)管理、加工管理等過程中,通過檢化驗(yàn)管理、計(jì)量管理,設(shè)備管理運(yùn)輸管理能環(huán)管理、安保管理等流程實(shí)現(xiàn)倉(cāng)庫(kù)智能化,生產(chǎn)工器具,智能司磅設(shè)備倉(cāng)庫(kù),環(huán)保監(jiān)測(cè),車輛跟蹤和調(diào)度、車輛魚雷罐跟蹤和調(diào)度,人員車輛物資進(jìn)出控制、倉(cāng)庫(kù)智能化。

制造管理層:各生產(chǎn)線的生產(chǎn)控制(L3)以及各基地制造管理(L4)通過生產(chǎn),質(zhì)量出廠、成本各環(huán)節(jié)的設(shè)備管理、運(yùn)輸管理能環(huán)管理、安保管理,實(shí)現(xiàn)制造營(yíng)理決策支持。

經(jīng)營(yíng)管理層:通過原料采購(gòu)物流管控,工程項(xiàng)目管理、科技管理、銷售及物流管控、采購(gòu)供應(yīng)鏈,財(cái)務(wù)管理,需求與銷售計(jì)劃采購(gòu)服務(wù)熱線,經(jīng)營(yíng)決策支持,客戶呼叫中心等流程操作,幫助客戶實(shí)現(xiàn)接收智能化,達(dá)到經(jīng)營(yíng)管理國(guó)內(nèi)外各營(yíng)銷渠道的目標(biāo)。

集團(tuán)管控和共享層,在此層面統(tǒng)一會(huì)計(jì)人力資源,資金管理elearning,審計(jì)管理、協(xié)同辦公、電子商務(wù)。

寶鋼物聯(lián)網(wǎng)建設(shè)主要是在上述信息化架構(gòu)的基礎(chǔ)上進(jìn)行擴(kuò)展,對(duì)象是采購(gòu)物流,運(yùn)輸管理,生產(chǎn)執(zhí)行,安保管理,銷售物流管理、設(shè)備管理等系統(tǒng),但不會(huì)改變總體的層次架構(gòu)。

表1物聯(lián)網(wǎng)技術(shù)在寶銅生產(chǎn)自動(dòng)化和實(shí)時(shí)監(jiān)控應(yīng)用以外的應(yīng)用

1.物流管理物聯(lián)網(wǎng)應(yīng)用思路

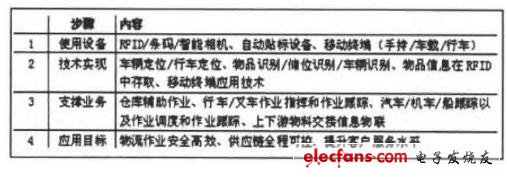

鋼鐵企業(yè)的生產(chǎn)流程大致如下原材料經(jīng)供應(yīng)商、廠外倉(cāng)儲(chǔ)廠外運(yùn)輸、門崗,原料計(jì)量原料庫(kù),然后進(jìn)八生產(chǎn)線中間庫(kù)廠內(nèi)運(yùn)輸,中間庫(kù)、生產(chǎn)線、成品庫(kù),成品計(jì)量,再次回到門崗、廠外運(yùn)輸,廠外倉(cāng)儲(chǔ),最終送達(dá)客戶手中。寶鋼物流管理物聯(lián)網(wǎng)應(yīng)用方案在運(yùn)輸,倉(cāng)儲(chǔ),生產(chǎn)、司磅,汽運(yùn)進(jìn)出門崗,客戶收貨等環(huán)節(jié)得到應(yīng)用,實(shí)現(xiàn)全程物流跟蹤。

表2寶鋼物流管理物聯(lián)網(wǎng)應(yīng)用思路

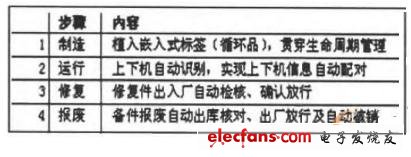

表3寶銅設(shè)備管理物聯(lián)網(wǎng)應(yīng)用方案

寶鋼物流管理物聯(lián)網(wǎng)的目標(biāo)還包括:減少作業(yè)難度減輕勞動(dòng)強(qiáng)度,減少差錯(cuò)率浪作業(yè)人員,提高運(yùn)輸工具,裝卸設(shè)備的吞吐襄提升倉(cāng)儲(chǔ),運(yùn)輸、運(yùn)營(yíng)效率,加快物流周轉(zhuǎn),避免操作人員不必要的安全風(fēng)險(xiǎn)。

2.設(shè)備管理物聯(lián)網(wǎng)應(yīng)用思路

寶鋼設(shè)備管理物聯(lián)網(wǎng)應(yīng)用思路如下:從設(shè)備制造環(huán)節(jié)開始,啟動(dòng)生命周期管理。在循環(huán)品采購(gòu)交付前,由供應(yīng)商植入電子標(biāo)簽,為全生命周期跟蹤管理提供基礎(chǔ),加強(qiáng)循環(huán)品修復(fù)件過程跟蹤、信息采集,完善生命周期檔案管理。實(shí)現(xiàn)修復(fù)件上下機(jī)修復(fù)入出廠信息的自動(dòng)采集作業(yè)的自動(dòng)匹配,提高信息的實(shí)時(shí)性和準(zhǔn)確性,完善生命周期檔案管理為提高修復(fù)件利用率提供分析依據(jù),提升設(shè)備倉(cāng)儲(chǔ)環(huán)節(jié)的管理精度和作業(yè)效率。建立倉(cāng)庫(kù)庫(kù)位、搬運(yùn)工具和倉(cāng)儲(chǔ)物品三位一體識(shí)別系統(tǒng),在人庫(kù)盤庫(kù),出庫(kù)等環(huán)節(jié)實(shí)現(xiàn)車輛,物品和庫(kù)位的自動(dòng)識(shí)別,信息關(guān)聯(lián)和檢核提升倉(cāng)儲(chǔ)管理精度和作業(yè)效率。

其中倉(cāng)儲(chǔ)(資材備件庫(kù)、機(jī)旁庫(kù))包括八庫(kù),盤庫(kù)、出庫(kù)等流程。在在人庫(kù)過程中,車輛物品自動(dòng)識(shí)別、檢核,叉車自動(dòng)指令叉車貨物自動(dòng)檢核,庫(kù)位同步自動(dòng)確認(rèn),盤庫(kù)時(shí)叉車無線感應(yīng),庫(kù)位自動(dòng)讀取,物品自動(dòng)核銷,物品庫(kù)位自動(dòng)掛鉤,出庫(kù)時(shí)車輛自動(dòng)識(shí)別,出庫(kù)物品自動(dòng)檢核檢核差異自動(dòng)預(yù)警。

3.寶鋼廠區(qū)管理物聯(lián)網(wǎng)應(yīng)用思路

寶鋼廠區(qū)管理整合廠區(qū)環(huán)境監(jiān)測(cè)設(shè)施的自動(dòng)化,信息化的各類信息,通過采用GIS/GPS/RFID等技術(shù),對(duì)廠區(qū)內(nèi)所有車輛進(jìn)行出人,分類,道路交通控制,跟蹤定位、路徑等的管控,實(shí)現(xiàn)對(duì)各類人員在廠區(qū)各處的全方位,安全通暢、有效,節(jié)能的管理,整體上構(gòu)建一個(gè)安全可靠、綠色環(huán)保,便捷高效的智慧廠區(qū)。

寶鋼物聯(lián)網(wǎng)應(yīng)用案例

寶鋼在物聯(lián)網(wǎng)應(yīng)用方面有很多成功的案例,寶鋼基于RFID的厚板物流管理流程如下,厚板廠按合同選擇自動(dòng)貼標(biāo),經(jīng)輥道送至末端庫(kù)入庫(kù)自動(dòng)校核,出庫(kù)裝車自動(dòng)校核,車輛出庫(kù)自動(dòng)確認(rèn)行車自動(dòng)定位,在配送中心完成入庫(kù)、堆垛,倒垛,裝車,出庫(kù)過程,裝船、運(yùn)送、碼頭卸貨后,船廠收料自動(dòng)確認(rèn)實(shí)現(xiàn)從船板出廠一倉(cāng)庫(kù)收發(fā)一碼頭裝船一船廠收貨環(huán)節(jié)的全流程可視化跟蹤。系統(tǒng)應(yīng)用的效果,一是減少因船板規(guī)格,張數(shù)多造成的分揀困難,二是加快物流周轉(zhuǎn),減少差錯(cuò)率減輕勞動(dòng)強(qiáng)度,三是縮短驗(yàn)貨周期,為下游船廠的生產(chǎn)制造,管理帶來極大方便。通過寶鋼與船廠各層次信息系統(tǒng),自動(dòng)化系統(tǒng)的集成,實(shí)現(xiàn)了業(yè)務(wù)流,信息流的貫通。

寶鋼發(fā)展6號(hào)庫(kù)(冷軋廠成品延伸庫(kù))通過引入RFID技術(shù),構(gòu)建了智能化的倉(cāng)庫(kù)管理系統(tǒng)提高了鋼材出/入庫(kù)倉(cāng)庫(kù)盤點(diǎn)效率。

寶鋼廠內(nèi)運(yùn)輸調(diào)度系統(tǒng)支撐起了在途信息跟蹤,過程跟蹤,報(bào)警信息,監(jiān)控中心實(shí)時(shí)調(diào)度等功能,全程感知在途車輛信息,跟蹤作業(yè)過程,反饋業(yè)務(wù)實(shí)績(jī)、跟蹤行駛路線,對(duì)車輛超速,停留超時(shí)、怠工等信息及時(shí)報(bào)警,GIS展示業(yè)務(wù),對(duì)外信息發(fā)布,實(shí)現(xiàn)班前調(diào)度計(jì)劃,班中調(diào)度優(yōu)化和在線調(diào)度決策。

建成的羅涇鐵水運(yùn)輸跟蹤系統(tǒng)機(jī)車與魚雷罐車的位置通過RFID系統(tǒng)與軌道電路檢測(cè)得到保證機(jī)車實(shí)時(shí)位置與信息的同步,極大地幫助調(diào)度人員對(duì)現(xiàn)場(chǎng)環(huán)境的掌控運(yùn)輸調(diào)度人員無需到達(dá)現(xiàn)場(chǎng)進(jìn)行手工查看和記錄,降低了工作量,與之有關(guān)的生產(chǎn)單位都能實(shí)時(shí)了解運(yùn)輸情況。

寶鋼不銹鋼智能司磅管理系統(tǒng),車輛過磅時(shí)自動(dòng)識(shí)別車輛現(xiàn)場(chǎng)作業(yè)過程的信號(hào)、語(yǔ)音智能引導(dǎo):司磅作業(yè)信息自動(dòng)記錄,司機(jī)自助作業(yè)且作業(yè)統(tǒng)一監(jiān)控,提高了車輛過磅速度,緩解了磅站擁堵現(xiàn)象,用自動(dòng)化系統(tǒng)代替手工錄入提高司了磅作業(yè)精度和工作效率節(jié)約人力資源成本。

寶鋼4號(hào)庫(kù)設(shè)備倉(cāng)庫(kù)管理在備件立體化倉(cāng)儲(chǔ)環(huán)節(jié)引人RFID技術(shù),涵蓋入庫(kù)管理出庫(kù)管理、盤庫(kù)管理等業(yè)務(wù)。通過RFI技術(shù)與規(guī)范化作業(yè)的結(jié)合提高了出入庫(kù)作業(yè)的準(zhǔn)確度,同時(shí)也提高了倉(cāng)庫(kù)庫(kù)位使用信息的準(zhǔn)確度,大幅提高倉(cāng)庫(kù)盤點(diǎn)效率。

寶鋼和寶山區(qū)采用RFID自動(dòng)識(shí)別輻射危險(xiǎn)源,GPS跟蹤和定位輻射危險(xiǎn)源,輻射危險(xiǎn)源射線強(qiáng)度監(jiān)測(cè),實(shí)現(xiàn)了雙方“共建環(huán)保監(jiān)控“的目標(biāo)。