國內(nèi)外現(xiàn)有的汽車模擬駕駛器和汽車駕駛考核系統(tǒng)中,對腳踏板(油門踏板、腳剎踏板、離合踏板)及手剎等操作機(jī)構(gòu)的狀態(tài)信號的提取,主要是通過安裝角度傳感器或通過機(jī)械裝置將機(jī)構(gòu)的旋轉(zhuǎn)運(yùn)動轉(zhuǎn)換為線性運(yùn)動,安裝線性位移傳感器來實(shí)現(xiàn);檔位的位置狀態(tài)則通過在檔位的不同位置分別安裝行程開關(guān)組或非接觸開關(guān)組(霍爾開關(guān)、光電開關(guān))得到開關(guān)量信號,獲取檔位的位置信息。由于這些傳感器成本較高、體積較大,且在一臺車輛中采用多種傳感器形式,檢測裝置規(guī)格不統(tǒng)一,給汽車駕駛狀態(tài)檢測系統(tǒng)的生產(chǎn)制造、安裝、維修、保養(yǎng)帶來了較大不便[1-2]。

近年來,微電子機(jī)械系統(tǒng)(MEMS)技術(shù)微機(jī)械慣性器件日漸成熟,慣性測量系統(tǒng)得到了迅猛發(fā)展[3]。慣性測量系統(tǒng)將微電子、精密機(jī)械、傳感器技術(shù)相互融合,具有集成度更高、性價(jià)比更好、體積更小、功耗更低等特點(diǎn),且由于微機(jī)械結(jié)構(gòu)制作精確、重復(fù)性好、易于集成化、適于大批量生產(chǎn),并有很高的性價(jià)比,在汽車上得到了廣泛的應(yīng)用[4-5]。陀螺儀和加速度計(jì)是姿態(tài)測量系統(tǒng)的重要組成單元,本文選擇了ADIS16355傳感器,該傳感器集成了三軸加速度傳感器和三軸陀螺儀傳感器,具有體積小、功能強(qiáng)、功耗低等特性,完全滿足汽車駕駛運(yùn)動參數(shù)的數(shù)據(jù)采集要求。

1測量系統(tǒng)的硬件設(shè)計(jì)

1.1測量系統(tǒng)硬件組成

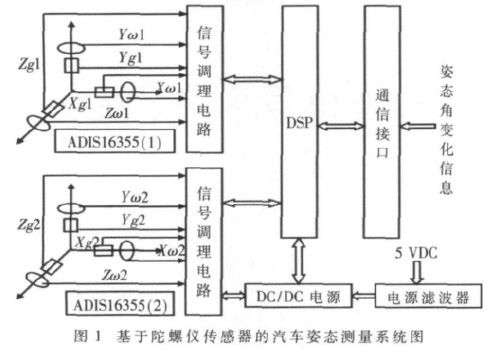

汽車駕駛模擬器姿態(tài)測量系統(tǒng)如圖1所示,主要包括信號采集模塊(陀螺儀及信號調(diào)理電路)、信號處理及傳輸模塊(微控制器及通信電路)、電源模塊三部分。

信號采集模塊由MEMS陀螺儀傳感器和信號調(diào)理電路組成,完成對油門、腳剎、離合、手剎、檔位等車輛駕駛操作機(jī)構(gòu)傾角變化的物理量轉(zhuǎn)換,并完成傳感器輸出信號的可靠傳輸;信號處理及傳輸模塊由DSP構(gòu)成核心器件,實(shí)現(xiàn)在姿態(tài)和動態(tài)加速度變化的條件下,精確測量運(yùn)動機(jī)構(gòu)的傾角變化,完成信號的數(shù)字濾波、角速度變化量積分為角度變化量的運(yùn)算、差分處理及串行輸出等工作;供電電源采用汽車充電發(fā)電機(jī)和車載蓄電池,供電電壓在9V~30V之間,系統(tǒng)設(shè)備使用的電源電壓為5V。

1.2MEMS加速度傳感器的選擇

本文采用微機(jī)械(MEMS)ADIS16355陀螺儀進(jìn)行動態(tài)角度測量。ADIS16355陀螺儀是一款多軸運(yùn)動傳感器,它高效地將三軸陀螺與三軸加速度計(jì)相結(jié)合,以測量所有六自由度。該傳感器集成了AD公司微機(jī)械和混合信息處理技術(shù),是一個(gè)高度集成的解決方案,提供校準(zhǔn)后的數(shù)字慣性感應(yīng);一個(gè)SPI接口和簡單輸出注冊結(jié)構(gòu)形成了簡單的系統(tǒng)接口和編程;單電源操作在4.75V~5.25V;2000g沖擊承受力。與其他現(xiàn)成慣性傳感器相比,ADI-

S16355精度提高了50倍,易于集成(23mm×23mm×23mmMod封裝)。

1.3差分測量方法

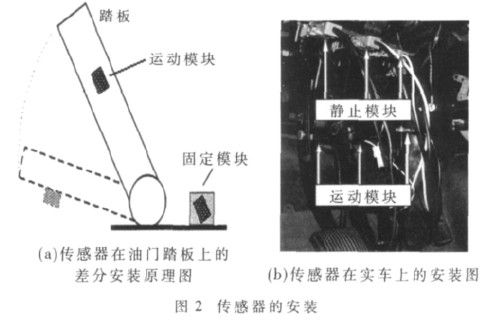

通過將兩個(gè)姿態(tài)傳感器探頭分別設(shè)置在被測物體和該被測物體所處的運(yùn)動載體上,兩姿態(tài)傳感器在初始狀態(tài)姿態(tài)相同,其安裝位置應(yīng)盡量靠近,使兩傳感器近似處于一個(gè)剛體中。此時(shí)不論檢測載體(汽車)是否運(yùn)動,兩個(gè)姿態(tài)傳感器探頭輸出的檢測信號大小相等,差模信號接近為零。當(dāng)檢測裝置工作時(shí),兩個(gè)三軸姿態(tài)傳感器同時(shí)提取被測物和載體相對地面的三維運(yùn)動信號,兩組信號通過微處理器的數(shù)據(jù)融合及處理,屏蔽共有的振動、轉(zhuǎn)動慣量、姿態(tài)變化等共模信號,保留被測物體相對運(yùn)動載體角度或錐角變化的差模信號,進(jìn)而得到被測物體相對運(yùn)動載體的姿態(tài)變化量。該方法避開了兩參照系數(shù)據(jù)轉(zhuǎn)換的繁瑣數(shù)學(xué)計(jì)算,具有電路簡單、信號采集處理速度快的特點(diǎn)[6]。如圖2(a)所示,為傳感器在油門踏板上的差分安裝原理圖。

2軟件設(shè)計(jì)

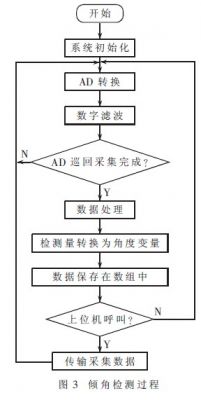

檢測系統(tǒng)的軟件包括數(shù)據(jù)采集和數(shù)據(jù)處理兩部分,軟件流程圖如圖3所示。按照安裝動態(tài)傾角檢測裝置,通過兩個(gè)模塊同時(shí)提取被測物體和動態(tài)載體上四組三維檢測信號(兩組角速度信號和兩組加速度信號)。這四組三維電壓模擬量的采集信號經(jīng)過模擬量數(shù)據(jù)處理模塊,屏蔽共有的振動、轉(zhuǎn)動慣量和姿態(tài)變化等共模信號,保留被測物體相對運(yùn)動載體錐角變化的差模信號,該檢測信號經(jīng)DSP的運(yùn)算處理,完成MEMS陀螺儀傳感器輸出的檢測信號與對應(yīng)角度量的轉(zhuǎn)換,實(shí)現(xiàn)被測物相對載體傾角的測量。

3實(shí)驗(yàn)

按照差分測量的要求,將靜止模塊粘貼于固定支架上,將運(yùn)動模塊固定于離合器、剎車和油門踏板上(兩模塊與剛性架構(gòu)間均用減振膠和海綿做減振材料),安裝時(shí)使兩個(gè)模塊X軸處于測量靈敏度最高的測量位置,如圖2(b)所示為傳感器在實(shí)車上的安裝圖。

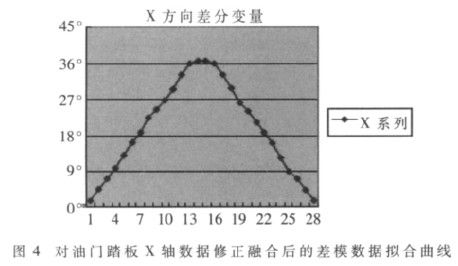

在實(shí)車上進(jìn)行實(shí)車實(shí)驗(yàn),刻意讓車體產(chǎn)生最大幅度的振動和姿態(tài)變化,采集踩下油門踏板(以油門踏板為例)然后放開踏板時(shí)的部分測試數(shù)據(jù),分別利用加速度信息Xg1~Xg2、角速度信息X?棕1~X?棕2的數(shù)據(jù)進(jìn)行綜合考慮,相互修正,得到汽車姿態(tài)角的最優(yōu)估計(jì)值。如圖4為對加速度計(jì)和角速度陀螺X軸數(shù)據(jù)相互修正融合后的差模數(shù)據(jù)擬合曲線。可以看出,試驗(yàn)結(jié)果滿足動感汽車駕駛操作傾角信號采集的精度要求,說明此測量系統(tǒng)的可行性。

圖4為對油門踏板X軸數(shù)據(jù)修正融合后的差模數(shù)據(jù)擬合曲線。

本文研究設(shè)計(jì)了基于ADIS16355和DSP的汽車駕駛操作信號采集系統(tǒng),基本思想是通過采集重力加速度和角速率信號,并對據(jù)進(jìn)行處理,最后運(yùn)用差分測量方法,實(shí)現(xiàn)了對汽車駕駛狀態(tài)的實(shí)時(shí)準(zhǔn)確測量。實(shí)驗(yàn)結(jié)果表明該測量系統(tǒng)能滿足汽車駕駛操作信號采集的精度要求。