過去的一年是中國的手機(jī)行業(yè)發(fā)生深刻變化的一年,傳統(tǒng)的功能手機(jī)市場急劇萎縮,而智能機(jī)和類智能機(jī)成為行業(yè)新寵,并在未來會(huì)逐漸成為市場主流。

另外,3G時(shí)代重應(yīng)用,大屏幕的智能機(jī)和類智能機(jī)的走俏也順應(yīng)了這一趨勢,對于視頻、動(dòng)漫游戲、手機(jī)閱讀等應(yīng)用來說,大屏幕成為必不可少的配置,從用戶的使用體驗(yàn)來看,3.0~4.3英寸是比較適合的屏幕尺寸,這個(gè)尺寸的LCD屏一般需要5~10顆WLED來為其提供背光光源。另外手機(jī)LCD屏尺寸變大的同時(shí),SLCD屏、AVS屏、IPS硬屏等高清高亮屏不斷出現(xiàn)并逐漸成為智能機(jī)和類智能機(jī)的標(biāo)配。分辨率的提升可以讓顯示的畫面更細(xì)膩,而亮度的提升可以使屏幕的畫面更加通透,讓用戶感覺屏幕的色彩表現(xiàn)更加出色。提高亮度通常需要增加更多的背光WLED來實(shí)現(xiàn)。對于3.7英寸的LCD屏來說,普通200流明的亮度可能只需要6顆WLED背光,但高亮屏需要300流明或者500流明的亮度,就需要7顆甚至8顆WLED背光。

如何為智能機(jī)和類智能機(jī)選擇合適的背光驅(qū)動(dòng)方案,是設(shè)計(jì)人員當(dāng)前和未來需要考慮的問題。手機(jī)背光驅(qū)動(dòng)芯片按架構(gòu)分主要有:自適應(yīng)電荷泵升壓型、低壓降恒流型和電感升壓型等,不同的架構(gòu)有各自的優(yōu)缺點(diǎn),本文以設(shè)計(jì)人員普遍關(guān)注的幾個(gè)主要問題入手,并提出了這些問題的幾種不同解決方案以及幾種方案的優(yōu)勢對比,希望能從這些方案中幫助設(shè)計(jì)人員選擇合適的背光驅(qū)動(dòng)方案。

大屏幕尺寸手機(jī)背光面臨的主要問題及解決方案

噪聲輻射問題

手機(jī)系統(tǒng)是在一個(gè)狹小的空間內(nèi)集成度非常高的系統(tǒng),系統(tǒng)內(nèi)各模塊之間的互相干擾一直是讓廣大設(shè)計(jì)人員頭疼的問題,也是背光驅(qū)動(dòng)模塊碰到的最難解決的問題。如果設(shè)計(jì)考慮不充分,背光驅(qū)動(dòng)模塊工作時(shí)可能會(huì)產(chǎn)生一些噪聲輻射而干擾到射等頻模塊信號(hào)的靈敏度,比如會(huì)干擾手機(jī)信號(hào)的靈敏度或者影響GPS導(dǎo)航信號(hào)的靈敏度,干擾嚴(yán)重的可能會(huì)出現(xiàn)手機(jī)信號(hào)掉網(wǎng)、GPS導(dǎo)航系統(tǒng)找不到導(dǎo)航衛(wèi)星的問題。

智能手機(jī)" />

智能手機(jī)" />

這三種背光驅(qū)動(dòng)類型中,低壓降恒流型架構(gòu)由于是線性電路,幾乎不會(huì)產(chǎn)生噪聲,自適應(yīng)電荷泵型背光驅(qū)動(dòng)和電感升壓型背光驅(qū)動(dòng)的電源、地線和輸出等大功率信號(hào)的波動(dòng)會(huì)通過PCB的寄生產(chǎn)生耦合噪聲,這些耦合噪聲可通過在芯片設(shè)計(jì)時(shí)芯片內(nèi)部關(guān)鍵的大功率信號(hào)的信號(hào)沿的處理和外部的耦合電容將耦合噪聲減小對系統(tǒng)其他模塊的影響至最小。

電感升壓型背光驅(qū)動(dòng)的電感上產(chǎn)生的EMI輻射噪聲是最嚴(yán)重的噪聲輻射,而且很難通過背光驅(qū)動(dòng)芯片設(shè)計(jì)時(shí)內(nèi)部處理或者外圍器件來減小的,手機(jī)設(shè)計(jì)人員在設(shè)計(jì)時(shí)需要將射頻模塊遠(yuǎn)離電感升壓型背光驅(qū)動(dòng)模塊。部分設(shè)計(jì)人員為了減小電感的EMI輻射影響,會(huì)將電感升壓型背光驅(qū)動(dòng)及其外圍器件包括電感都放在屏蔽罩內(nèi),這樣雖然能減小EMI輻射的影響,但電感的高度會(huì)增加屏蔽罩的高度,對設(shè)計(jì)超薄智能機(jī)帶來很大難度。

從噪聲輻射影響的角度來看,低壓降恒流型背光驅(qū)動(dòng)的噪聲性能最優(yōu),自適應(yīng)電荷泵型背光驅(qū)動(dòng)噪聲性能次之,而電感升壓型背光驅(qū)動(dòng)的噪聲性能最差,設(shè)計(jì)時(shí)需要特別注意。

占板面積、空間及成本問題

手機(jī)的PCB器件布局及面積一直是手機(jī)PCB設(shè)計(jì)的一個(gè)嚴(yán)峻挑戰(zhàn),而且這個(gè)挑戰(zhàn)隨著手機(jī)功能越豐富也越嚴(yán)峻。通常應(yīng)對占板面積挑戰(zhàn)的主要方法是采用集成度更高的手機(jī)芯片盡可能減少外圍器件數(shù)量和選用尺寸更小的外圍器件。

對于背光驅(qū)動(dòng)模塊來說,背光驅(qū)動(dòng)芯片和外圍器件的封裝尺寸決定了背光驅(qū)動(dòng)模塊的占板面積,圖1是分別是10路輸出的采用電感升壓型背光驅(qū)動(dòng)和上海艾為的一款最新的四模分?jǐn)?shù)倍電荷泵背光驅(qū)動(dòng)AW9670QNR以及8路輸出的低壓降恒流型背光驅(qū)動(dòng)AW9358QNR三種背光驅(qū)動(dòng)模塊的PCB layout對比圖。

從圖1中可以看到,電感升壓型背光驅(qū)動(dòng)模塊由于要使用電感、肖特基二極管和高耐壓的MLCC電容,而這些器件的封裝尺寸都相對較大,而AW9670QNR和AW9358QNR外圍分別只需要4個(gè)和1個(gè)0402的MLCC電容,所以電感升壓型背光驅(qū)動(dòng)的PCB Layout面積要遠(yuǎn)遠(yuǎn)大于AW9670QNR和AW9358QNR的PCB Layout面積。電感升壓型背光驅(qū)動(dòng)模塊PCB Layout面積是AW9670QNR背光驅(qū)動(dòng)模塊面積的2.3倍、AW9358QNR背光驅(qū)動(dòng)模塊面積的3.9倍!

轉(zhuǎn)換效率

手機(jī)屏幕的尺寸越來越大,手機(jī)屏幕的背光功耗越來越是手機(jī)設(shè)計(jì)人員關(guān)心的一個(gè)問題。為了盡可能的延長手機(jī)的工作時(shí)間,手機(jī)設(shè)計(jì)人員會(huì)越來越關(guān)心背光驅(qū)動(dòng)的轉(zhuǎn)換效率。自適應(yīng)電荷泵技術(shù)在持續(xù)發(fā)展,尤其是分?jǐn)?shù)倍電荷泵技術(shù)的采用,使得自適應(yīng)電荷泵架構(gòu)的背光驅(qū)動(dòng)效率越來越高。圖2是上海艾為的AW9670QNR與一款同是10路輸出的電感升壓型背光驅(qū)動(dòng)輸出20mA時(shí)的效率曲線對比圖.

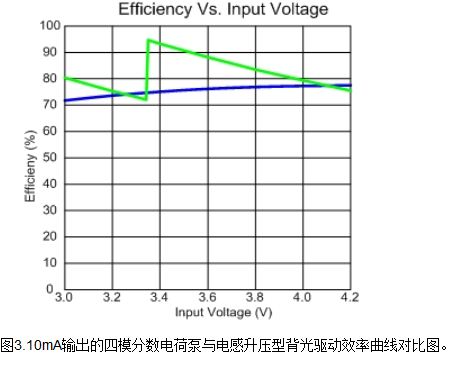

從圖2中可以看到,輸入電壓在3.0~4.2V的手機(jī)應(yīng)用場合,電感升壓型背光驅(qū)動(dòng)的轉(zhuǎn)換效率(藍(lán)色曲線)和AW9670QNR的轉(zhuǎn)換效率(紫紅色曲線)基本上接近,平均效率都接近80%.若亮度變暗,LED電流減小,四模分?jǐn)?shù)倍電荷泵背光驅(qū)動(dòng)的轉(zhuǎn)換效率會(huì)進(jìn)一步提高,而電感升壓型背光驅(qū)動(dòng)的轉(zhuǎn)換效率卻隨電流變小而減小,圖3是10mA輸出時(shí)電感升壓型背光驅(qū)動(dòng)和AW9670QNR的轉(zhuǎn)換效率曲線對比圖,由于AW9670QNR大部分時(shí)間都是工作在高效率的1倍模式,轉(zhuǎn)換效率要明顯高于電感升壓型背光驅(qū)動(dòng)的轉(zhuǎn)換效率。

散熱問題

手機(jī)基帶芯片的主頻不斷提高、增加的功能越來越多,手機(jī)的功耗越來越大,散熱問題越來越成為手機(jī)設(shè)計(jì)人員在產(chǎn)品設(shè)計(jì)的初期需要認(rèn)真考慮的一個(gè)關(guān)鍵問題。

手機(jī)的熱設(shè)計(jì)需要對主要熱源器件進(jìn)行功耗分析、計(jì)算熱源器件的熱距離布局面積以及環(huán)境溫度分析等。PCB布局時(shí)需要遵循一些基本的熱設(shè)計(jì)原則,比如發(fā)熱較高的器件盡量不放在PCB的角落或者邊緣,增加高發(fā)熱器件下面的鋪地層面積、增加屏蔽罩等。

由于手機(jī)屏幕的不斷增大,手機(jī)背光模塊的功耗占手機(jī)整體功耗的比例也越來越大,手機(jī)設(shè)計(jì)人員也需要在產(chǎn)品設(shè)計(jì)初期考慮背光驅(qū)動(dòng)模塊的熱設(shè)計(jì)。除了背光驅(qū)動(dòng)模的PCB熱設(shè)計(jì)考慮和選擇效率更高的背光驅(qū)動(dòng)芯片外,手機(jī)設(shè)計(jì)人員在選擇背光驅(qū)動(dòng)芯片時(shí)還需要特別背光驅(qū)動(dòng)芯片的封裝熱阻。

芯片的封裝熱阻是衡量封裝將管芯產(chǎn)生的熱量傳導(dǎo)至電路板或周圍環(huán)境的能力的一個(gè)標(biāo)準(zhǔn)。封裝熱阻和封裝材料(引線框架、模塑材料、管芯粘接材料)、封裝設(shè)計(jì)(管芯厚度、裸焊盤、內(nèi)部散熱過孔、所用金屬材料的熱傳導(dǎo)率)有關(guān)。封裝熱阻越大,則表示芯片內(nèi)部的熱不容易傳導(dǎo),芯片的溫度越高。芯片封裝熱阻一般用θJA來表示,單位是℃/W,芯片封裝熱阻的計(jì)算公式為:

θJA=(TJ-TA)/PD

其中TJ為芯片結(jié)溫,TA為環(huán)境溫度,PD為芯片內(nèi)部功耗。已知芯片的封裝熱阻,則可以根據(jù)芯片內(nèi)部的功耗和環(huán)境溫度算出芯片的結(jié)溫。例如一個(gè)芯片的封裝熱阻為100℃/W,環(huán)境溫度為25℃時(shí),若芯片內(nèi)部功耗為1W,則芯片的結(jié)溫和環(huán)境溫度差別是100℃,芯片結(jié)溫為125℃。

背光驅(qū)動(dòng)芯片常見的封裝和封裝熱阻如表2:

由于沒有散熱片,SOT23-5L(6L)封裝的封裝熱阻要遠(yuǎn)大于其他四種封裝的封裝熱阻,芯片結(jié)溫明顯要高于其他四種封裝。比如在環(huán)境溫度為25℃時(shí),對于輸出驅(qū)動(dòng)10顆LED,輸出功率大致在0.6W左右(LED導(dǎo)通壓降3.0V,每路LED電流為20mA),若轉(zhuǎn)換效率為75%,則芯片內(nèi)部功耗為0.2W,四種封裝結(jié)溫分別為77℃、40.2℃、35.4℃和34℃。相比采用SOT23-5L(6L)封裝技術(shù)的電感升壓型背光,采用DFN2x2-8L的電感升壓型背光和并聯(lián)背光驅(qū)動(dòng)的芯片結(jié)溫優(yōu)勢更明顯。

上海艾為的背光驅(qū)動(dòng)產(chǎn)品線是業(yè)界最豐富的產(chǎn)品線之一,針對智能機(jī)和類智能機(jī)的背光驅(qū)動(dòng)主要產(chǎn)品見表3.

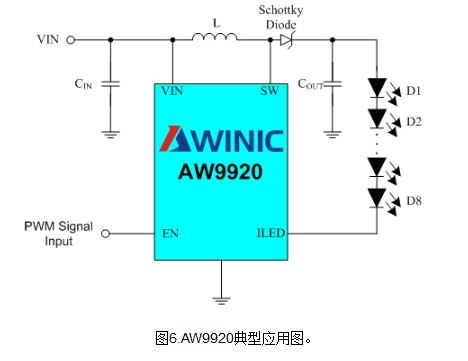

AW9910STR/DRN和AW9920STR/DNR是上海艾為全新的電感升壓型背光驅(qū)動(dòng),采用艾為獨(dú)創(chuàng)的EMI抑制技術(shù)、PWM轉(zhuǎn)恒流調(diào)光技術(shù)最大程度減小噪聲輻射,集成恒流控制和恒壓控制雙環(huán)路相比傳統(tǒng)的單電壓控制環(huán)路,LED的恒流輸出電流更穩(wěn)定,不易受干擾。AW9910和AW9920均同時(shí)支持SOT23-5L封裝和封裝熱阻更小的DFN2x2-8L封裝。AW9670QNR、AW9358QNR和AW9920DNR的典型應(yīng)用圖分別如圖4、圖5和圖6所示.

總結(jié)

智能機(jī)和類智能機(jī)的興起使大屏和高清高亮屏成為手機(jī)屏幕的主流,本文從手機(jī)設(shè)計(jì)人員普遍關(guān)心的幾個(gè)問題入手,討論了智能時(shí)代手機(jī)背光驅(qū)動(dòng)面臨一些問題和挑戰(zhàn),并對這些挑戰(zhàn)提出了相應(yīng)的應(yīng)對措施和解決方案,以幫助設(shè)計(jì)人員設(shè)計(jì)出能滿足性能更優(yōu)、占板面積更小、可靠性更高的智能機(jī)背光驅(qū)動(dòng)模塊。