0 引 言

壓力傳感器是使用最為廣泛的一種傳感器。傳統(tǒng)的壓力傳感器以機械結(jié)構(gòu)型的器件為主,,以彈性元件的形變指示壓力,,但這種結(jié)構(gòu)尺寸大、質(zhì)量輕,,不能提供電學(xué)輸出,。隨著半導(dǎo)體技術(shù)的發(fā)展,半導(dǎo)體壓力傳感器也應(yīng)運而生,。其特點是體積小,、質(zhì)量輕、準(zhǔn)確度高,、溫度特性好,。特別是隨著MEMS 技術(shù)的發(fā)展,半導(dǎo)體傳感器向著微型化發(fā)展,,而且其功耗小,、可靠性高。

高溫壓力傳感器是為了解決在高溫環(huán)境下對各種氣體,、液體的壓力進行測量,。主要用于測量鍋爐、管道,、高溫反應(yīng)容器內(nèi)的壓力,、井下壓力和各種發(fā)動機腔體內(nèi)的壓力、高溫油品液位與檢測,、油井測壓等領(lǐng)域,。目前,研究比較多的高溫壓力傳感器主要有SOS ,,SOI ,,SiO2 , Poly2Si 等半導(dǎo)體傳感器,,還有濺射合金薄膜高溫壓力傳感器,、高溫光纖壓力傳感器和高溫電容式壓力傳感器等。半導(dǎo)體電容式壓力傳感器相比壓阻式壓力傳感器其靈敏度高,、溫度穩(wěn)定性好,、功耗小,且只對壓力敏感,,對應(yīng)力不敏感,,因此,電容式壓力傳感器在許多領(lǐng)域得到廣泛應(yīng)用,。

1 器件的基本組成及制作工藝

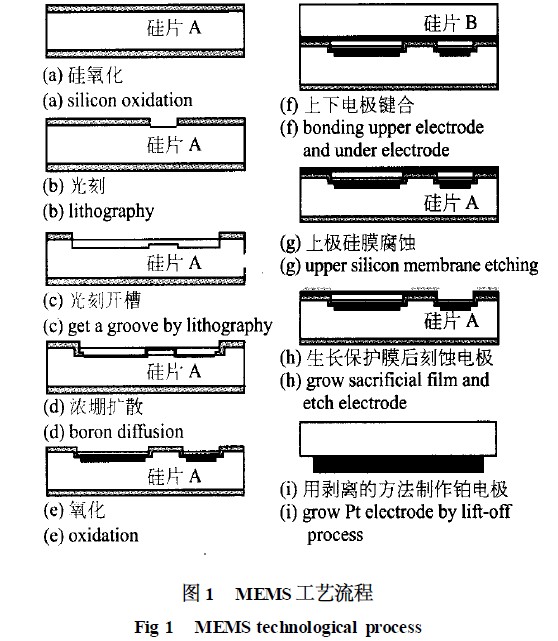

硅電容式壓力傳感器的敏感元件是半導(dǎo)體薄膜,,它可以由單晶硅、多晶硅等利用半導(dǎo)體工藝制作而成,。典型的電容式傳感器由上下電極,、絕緣體和襯底構(gòu)成。當(dāng)薄膜受壓力作用時,,薄膜會發(fā)生一定的變形,,因此,上下電極之間的距離發(fā)生一定的變化,,從而使電容發(fā)生變化,。但電容式壓力傳感器的電容與上下電極之間的距離的關(guān)系是非線性關(guān)系,,因此,要用具有補償功能的測量電路對輸出電容進行非線性補償,。由于高溫壓力傳感器工作在高溫環(huán)境下,,補償電路會受到環(huán)境溫度的影響,從而產(chǎn)生較大的誤差,?;谀?a class="innerlink" href="http://wldgj.com/tags/型識別" title="型識別" target="_blank">型識別的高溫壓力傳感器,正是為了避免補償電路在高溫環(huán)境下工作產(chǎn)生較大誤差而設(shè)計的,,其設(shè)計方案是把傳感器件與放大電路分離,,通過模型識別來得到所測環(huán)境的壓力。高溫工作區(qū)溫度可達(dá)350 ℃,。傳感器件由鉑電阻和電容式壓力傳感器構(gòu)成,。其MEMS 工藝如下:

高溫壓力傳感器由硅膜片、襯底,、下電極和絕緣層構(gòu)成,。其中下電極位于厚支撐的襯底上。電極上蒸鍍一層絕緣層,。硅膜片則是利用各向異性腐蝕技術(shù),,在一片硅片上從正反面腐蝕形成的。上下電極的間隙由硅片的腐蝕深度決定,。硅膜片和襯底利用鍵合技術(shù)鍵合在一起,,形成具有一定穩(wěn)定性的硅膜片電容壓力傳感器[2] 。由于鉑電阻耐高溫,,且對溫度敏感,,選用鉑電阻,既可以當(dāng)普通電阻使用,,又可以作為溫度傳感器用以探測被測環(huán)境的溫度,。金屬鉑電阻和硅膜片的參數(shù)為:0 ℃時鉑電阻值為1 000Ω;電阻率為1. 052 631 6 ×10 - 5Ω·cm;密度為21 440 kg/ m3 ;比熱為132. 51 J/ (kg·K) 、熔斷溫度為1 769 ℃,,故鉑電阻可加工為寬度為0. 02 mm;厚度為0. 2μm;總長度為3 800μm,,制作成鋸齒狀,可在幅值為10 V 的階躍信號下正常工作,。電容式壓力傳感器的上下電極的間隙為3μm,、圓形平板電容上下電極的半徑為73μm、其電容值為50 pF,。具體工藝流程圖如圖1所示,。

2 基于識別技術(shù)的模型及其仿真

對于一個系統(tǒng),其方程式為

UO ( s) = G( s) Ui ( s) ,

其中 UO ( s) 和Ui ( s) 分別為輸出和輸入信號,,當(dāng)輸出,、輸入信號及系統(tǒng)的階數(shù)已知,可以通過計算機按一定的準(zhǔn)則來識別G ( s) 的模型參數(shù),,為模型識別,。本文主要闡述應(yīng)用模型識別的方法來確定處于高溫環(huán)境下的電容式壓力傳感器的電容值。

2. 1 電路模型

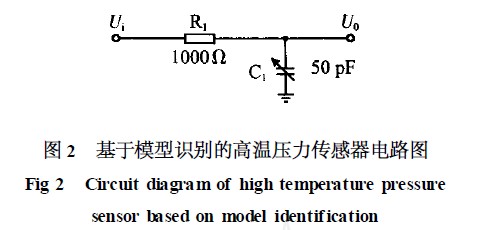

基本電路是由一個金屬鉑電阻和一個電阻式高溫壓力傳感器構(gòu)成(如圖2) ,。

金屬鉑電阻對溫度變化敏感,若選用零度時電阻值為1 000Ω,、溫度系數(shù)為3 851 ×10 - 6/ ℃的鉑電阻,,其溫度變化范圍從- 50~350 ℃時,相應(yīng)的電阻從803. 07~2 296. 73Ω,。由電阻的變化可測得環(huán)境的溫度,。壓力傳感器在不同壓力下有不同的電容值,因此,,在同一溫度下,,輸入同一交流電壓信號時,其輸出信號不同,。

2. 2 系統(tǒng)在時域范圍的算法

圖2 電路所示的一階系統(tǒng)的傳遞函數(shù)為

![]()

式中 UO 為輸出信號; Ui 為輸入信號; R 為電阻;C 為電容; t 為時間,。

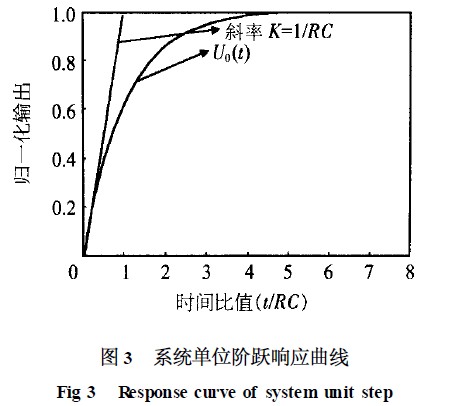

利用MATLAB 繪制單位階躍響應(yīng)曲線如圖3。

從圖3 中可看出,,該系統(tǒng)穩(wěn)定,、無振動。響應(yīng)曲線的斜率為:![]()

對式(2) 進行變換得

![]()

從式(3) 得,,以lg[1 - UO ( t ) ]為縱坐標(biāo),, t 為橫坐標(biāo),可得出通過原點直線,,從直線的斜率可求得常數(shù)RC 的值,,已知R 則可得出C ,從而得出壓力,。

2. 3 模型識別

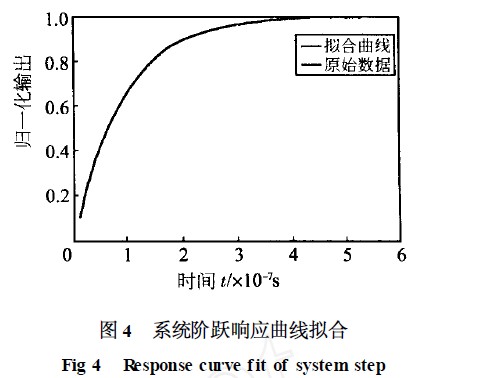

基于上述思想,,若已知輸入、輸出信號,, 可通過曲線擬合及線性回歸法得出RC,。對式(3) 進行擬合,在擬合過程中,, 加入一定的白噪聲,。若R = 1000 Ω,電容C = 50 p F ,則擬合曲線如圖4 所示,。

擬合參數(shù)最大時為5. 037 ×10 - 8 ,,最大相對誤差為0. 78 %。當(dāng)溫度變化時,,金屬鉑電阻值發(fā)生變化,,在不同的溫度下擬合的電容值和溫度的關(guān)系如表1 所示(加入1 %的白噪聲) 。

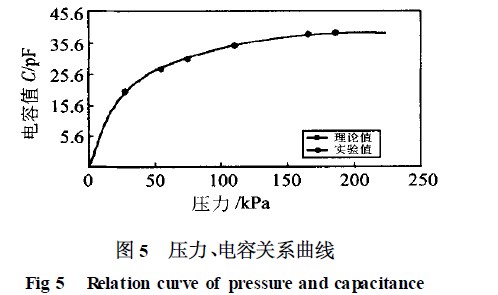

從表1 可見,,擬合的電容誤差小于1 %,。由此可見,在不同的時刻測得UO ( t) ,,通過曲線擬合得出參數(shù)RC,。再給電路加小信號直流電源,測出R 值,,即求得C ,,通過C 值則可知被測環(huán)境的壓力。圖5為350 ℃時,,不同的壓力所對應(yīng)的電容的理論值和實驗值,,從實驗數(shù)據(jù)(表2) 可得,在測壓的過程中,,利用模型識別的方法,,誤差較小,其測壓誤差小于2 %,。

3 結(jié)束語

基于模型識別技術(shù)的高溫微型壓力傳感器電路簡單,、工藝成本較低,、體積小、可批量生產(chǎn),、準(zhǔn)確度高,。該傳感器避免了電阻式高溫壓力傳感器的自補償電路在高溫環(huán)境下工作時熱靈敏度漂移引起的誤差,也避免了其它電容式高溫壓力傳感器非線性補償電路在高溫環(huán)境下工作,。該傳感器適合在各種高溫環(huán)境下測量氣體或液體的壓力,。