陶瓷基板材料以其優(yōu)良的導(dǎo)熱性和氣密性,廣泛應(yīng)用于功率電子、電子封裝、混合微電子與多芯片模塊等領(lǐng)域。本文簡要介紹了目前陶瓷基板的現(xiàn)狀與以后的發(fā)展。

1、 塑料和陶瓷材料的比較

塑料尤其是環(huán)氧樹脂由于比較好的經(jīng)濟(jì)性,至目前為止依然占據(jù)整個(gè)電子市場的統(tǒng)治地位,但是許多特殊領(lǐng)域比如高溫、線膨脹系數(shù)不匹配、氣密性、穩(wěn)定性、機(jī)械性能等方面顯然不適合,即使在環(huán)氧樹脂中添加大量的有機(jī)溴化物也無濟(jì)于事。

相對于塑料材料,陶瓷材料也在電子工業(yè)扮演者重要的角色,其電阻高,高頻特性突出,且具有熱導(dǎo)率高、化學(xué)穩(wěn)定性佳、熱穩(wěn)定性和熔點(diǎn)高等優(yōu)點(diǎn)。在電子線路的設(shè)計(jì)和制造非常需要這些的性能,因此陶瓷被廣泛用于不同厚膜、薄膜或和電路的基板材料,還可以用作絕緣體,在熱性能要求苛刻的電路中做導(dǎo)熱通路以及用來制造各種電子元件。

2、 各種陶瓷材料的比較

2.1 Al2O3

到目前為止,氧化鋁基板是電子工業(yè)中最常用的基板材料,因?yàn)樵跈C(jī)械、熱、電性能上相對于大多數(shù)其他氧化物陶瓷,強(qiáng)度及化學(xué)穩(wěn)定性高,且原料來源豐富,適用于各種各樣的技術(shù)制造以及不同的形狀。

2.2 BeO

具有比金屬鋁還高的熱導(dǎo)率,應(yīng)用于需要高熱導(dǎo)的場合,但溫度超過300℃后迅速降低,

最重要的是由于其毒性限制了自身的發(fā)展。

2.3 AlN

AlN有兩個(gè)非常重要的性能值得注意:一個(gè)是高的熱導(dǎo)率,一個(gè)是與Si相匹配的膨脹系數(shù)。缺點(diǎn)是即使在表面有非常薄的氧化層也會對熱導(dǎo)率產(chǎn)生影響,只有對材料和工藝進(jìn)行嚴(yán)格控制才能制造出一致性較好的AlN基板。目前大規(guī)模的AlN生產(chǎn)技術(shù)國內(nèi)還是不成熟,相對于Al2O3,AlN價(jià)格相對偏高許多,這個(gè)也是制約其發(fā)展的瓶頸。綜合以上原因,可以知道,氧化鋁陶瓷由于比較優(yōu)越的綜合性能,在目前微電子、功率電子、混合微電子、功率模塊等領(lǐng)域還是處于主導(dǎo)地位而被大量運(yùn)用。

陶瓷基板材料以其優(yōu)良的導(dǎo)熱性和氣密性,廣泛應(yīng)用于功率電子、電子封裝、混合微電子與多芯片模塊等領(lǐng)域。本文簡要介紹了目前陶瓷基板的現(xiàn)狀與以后的發(fā)展。

1、 塑料和陶瓷材料的比較

塑料尤其是環(huán)氧樹脂由于比較好的經(jīng)濟(jì)性,至目前為止依然占據(jù)整個(gè)電子市場的統(tǒng)治地位,但是許多特殊領(lǐng)域比如高溫、線膨脹系數(shù)不匹配、氣密性、穩(wěn)定性、機(jī)械性能等方面顯然不適合,即使在環(huán)氧樹脂中添加大量的有機(jī)溴化物也無濟(jì)于事。

相對于塑料材料,陶瓷材料也在電子工業(yè)扮演者重要的角色,其電阻高,高頻特性突出,且具有熱導(dǎo)率高、化學(xué)穩(wěn)定性佳、熱穩(wěn)定性和熔點(diǎn)高等優(yōu)點(diǎn)。在電子線路的設(shè)計(jì)和制造非常需要這些的性能,因此陶瓷被廣泛用于不同厚膜、薄膜或和電路的基板材料,還可以用作絕緣體,在熱性能要求苛刻的電路中做導(dǎo)熱通路以及用來制造各種電子元件。

2、 各種陶瓷材料的比較

2.1 Al2O3

到目前為止,氧化鋁基板是電子工業(yè)中最常用的基板材料,因?yàn)樵跈C(jī)械、熱、電性能上相對于大多數(shù)其他氧化物陶瓷,強(qiáng)度及化學(xué)穩(wěn)定性高,且原料來源豐富,適用于各種各樣的技術(shù)制造以及不同的形狀。

2.2 BeO

具有比金屬鋁還高的熱導(dǎo)率,應(yīng)用于需要高熱導(dǎo)的場合,但溫度超過300℃后迅速降低,

最重要的是由于其毒性限制了自身的發(fā)展。

2.3 AlN

AlN有兩個(gè)非常重要的性能值得注意:一個(gè)是高的熱導(dǎo)率,一個(gè)是與Si相匹配的膨脹系數(shù)。缺點(diǎn)是即使在表面有非常薄的氧化層也會對熱導(dǎo)率產(chǎn)生影響,只有對材料和工藝進(jìn)行嚴(yán)格控制才能制造出一致性較好的AlN基板。目前大規(guī)模的AlN生產(chǎn)技術(shù)國內(nèi)還是不成熟,相對于Al2O3,AlN價(jià)格相對偏高許多,這個(gè)也是制約其發(fā)展的瓶頸。綜合以上原因,可以知道,氧化鋁陶瓷由于比較優(yōu)越的綜合性能,在目前微電子、功率電子、混合微電子、功率模塊等領(lǐng)域還是處于主導(dǎo)地位而被大量運(yùn)用。

3、 陶瓷基板的制造

制造高純度的陶瓷基板是很困難的,大部分陶瓷熔點(diǎn)和硬度都很高,這一點(diǎn)限制了陶瓷機(jī)械加工的可能性,因此陶瓷基板中常常摻雜熔點(diǎn)較低的玻璃用于助熔或者粘接,使最終產(chǎn)品易于機(jī)械加工。Al2O3、BeO、AlN基板制備過程很相似,將基體材料研磨成粉直徑在幾微米左右,與不同的玻璃助熔劑和粘接劑(包括粉體的MgO、CaO)混合,此外還向混合物中加入一些有機(jī)粘接劑和不同的增塑劑再球磨防止團(tuán)聚使成分均勻,成型生瓷片,最后高溫?zé)Y(jié)。目前陶瓷成型主要有如下幾種方法:

●輥軸軋制 將漿料噴涂到一個(gè)平坦的表面,部分干燥以形成黏度像油灰狀的薄片,再將薄片送入一對大的平行輥軸中軋碾得到厚度均勻的生瓷片。

●流延 漿料通過鋒利的刀刃涂復(fù)在一個(gè)移動的帶上形成薄片。與其他工藝相比這是一種低壓的工藝。

●粉末壓制 粉末在硬模具腔內(nèi)并施加很大的壓力(約138MPa)下燒結(jié),盡管壓力不均勻可能產(chǎn)生過度翹曲但這一工藝生產(chǎn)的燒結(jié)件非常致密,容差較小。

●等靜壓粉末壓制 這種工藝使用使用周圍為水或者為甘油的模及使用高達(dá)69MPa的壓力這種壓力更為均勻所制成的部件翹曲更小。

●擠壓 漿料通過模具擠出這種工藝使用的漿料黏度較低,難以獲得較小容差,但是這種工藝非常經(jīng)濟(jì),并且可以得到比其他方法更薄的部件。

4 、基板種類及其特性比較

現(xiàn)階段較普遍的陶瓷散熱基板種類共有HTCC、LTCC、DBC、DPC四種,其中HTCC屬于較早期發(fā)展的技術(shù),但由于燒結(jié)溫度較高使其電極材料的選擇受限,且制作成本相對昂貴,這些因素促使LTCC的發(fā)展,LTCC雖然將共燒溫度降至約850℃,但缺點(diǎn)是尺寸精確度、產(chǎn)品強(qiáng)度等不易控制。而DBC與DPC則為國內(nèi)近幾年才開發(fā)成熟,且能量產(chǎn)化的專業(yè)技術(shù),DBC是利用高溫加熱將Al2O3與Cu板結(jié)合,其技術(shù)瓶頸在于不易解決Al2O3與Cu板間微氣孔產(chǎn)生之問題,這使得該產(chǎn)品的量產(chǎn)能量與良率受到較大的挑戰(zhàn),而DPC技術(shù)則是利用直接鍍銅技術(shù),將Cu沉積于Al2O3基板之上,其工藝結(jié)合材料與薄膜工藝技術(shù),其產(chǎn)品為近年最普遍使用的陶瓷散熱基板。然而其材料控制與工藝技術(shù)整合能力要求較高,這使得跨入DPC產(chǎn)業(yè)并能穩(wěn)定生產(chǎn)的技術(shù)門檻相對較高。

4.1 LTCC (Low-Temperature Co-fired Ceramic)

LTCC 又稱為低溫共燒多層陶瓷基板,此技術(shù)須先將無機(jī)的氧化鋁粉與約30%~50%的玻璃材料加上有機(jī)黏結(jié)劑,使其混合均勻成為泥狀的漿料,接著利用刮刀把漿料刮成片狀,再經(jīng)由一道干燥過程將片狀漿料形成一片片薄薄的生胚,然后依各層的設(shè)計(jì)鉆導(dǎo)通孔,作為各層訊號的傳遞,LTCC內(nèi)部線路則運(yùn)用網(wǎng)版印刷技術(shù),分別于生胚上做填孔及印制線路,內(nèi)外電極則可分別使用銀、銅、金等金屬,最后將各層做疊層動作,放置于850~900℃的燒結(jié)爐中燒結(jié)成型,即可完成。詳細(xì)制造過程LTCC生產(chǎn)流程圖4.1

圖4.1LTCC生產(chǎn)流程圖

4.2 HTCC (High-Temperature Co-fired Ceramic)

HTCC又稱為高溫共燒多層陶瓷,生產(chǎn)制造過程與LTCC極為相似,主要的差異點(diǎn)在于HTCC的陶瓷粉末并無加入玻璃材質(zhì),因此,HTCC的必須再高溫1300~1600℃環(huán)境下干燥硬化成生胚,接著同樣鉆上導(dǎo)通孔,以網(wǎng)版印刷技術(shù)填孔與印制線路,因其共燒溫度較高,使得金屬導(dǎo)體材料的選擇受限,其主要的材料為熔點(diǎn)較高但導(dǎo)電性卻較差的鎢、鉬、錳…等金屬,最后再疊層燒結(jié)成型。

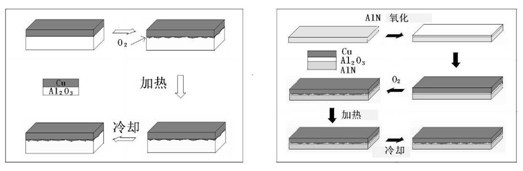

4.3 DBC (Direct Bonded Copper)

直接敷銅技術(shù)是利用銅的含氧共晶液直接將銅敷接在陶瓷上,其基本原理就是敷接過程前或過程中在銅與陶瓷之間引入適量的氧元素,在1065℃~1083℃范圍內(nèi),銅與氧形成Cu-O共晶液, DBC技術(shù)利用該共晶液一方面與陶瓷基板發(fā)生化學(xué)反應(yīng)生成 CuAlO2或CuAl2O4相,另一方面浸潤銅箔實(shí)現(xiàn)陶瓷基板與銅板的結(jié)合。陶瓷基板直接敷銅板的制造流程圖如下圖4.2。

(a) Al2O3陶瓷基板敷銅板工藝 (b) AlN陶瓷基板敷銅板工藝

圖4.2 直接敷銅陶瓷基板工藝示意圖

直接敷銅陶瓷基板由于同時(shí)具備銅的優(yōu)良導(dǎo)電、導(dǎo)熱性能和陶瓷的機(jī)械強(qiáng)度高、低介電損耗的優(yōu)點(diǎn),所以得到廣泛的應(yīng)用。在過去的幾十年里,敷銅基板在功率電子封裝方面做出了很大的貢獻(xiàn),這主要?dú)w因于直接敷銅基板具有如下性能特點(diǎn):

● 熱性能好;

● 電容性能;

● 高的絕緣性能;

● Si相匹配的熱膨脹系數(shù);

● 電性能優(yōu)越,載流能力強(qiáng)。

直接敷銅陶瓷基板最初的研究就是為了解決大電流和散熱而開發(fā)出來的,后來又應(yīng)用到AlN陶瓷的金屬化。除上述特點(diǎn)外還具有如下特點(diǎn)使其在大功率器件中得到廣泛應(yīng)用:

● 機(jī)械應(yīng)力強(qiáng),形狀穩(wěn)定;高強(qiáng)度、高導(dǎo)熱率、高絕緣性;結(jié)合力強(qiáng),防腐蝕;

● 極好的熱循環(huán)性能,循環(huán)次數(shù)達(dá)5萬次,可靠性高;

● 與PCB板(或IMS基片)一樣可刻蝕出各種圖形的結(jié)構(gòu);無污染、無公害;

● 使用溫度寬-55℃~850℃;熱膨脹系數(shù)接近硅,簡化功率模塊的生產(chǎn)工藝。

由于直接敷銅陶瓷基板的特性,就使其具有PCB基板不可替代特點(diǎn)。DBC的熱膨脹系數(shù)接近硅芯片,可節(jié)省過渡層Mo片,省工、節(jié)材、降低成本,由于直接敷銅陶瓷基板沒有添加任何釬焊成分,這樣就減少焊層,降低熱阻,減少孔洞,提高成品率,并且在相同載流量下 0.3mm厚的銅箔線寬僅為普通印刷電路板的10%;其優(yōu)良的導(dǎo)熱性,使芯片的封裝非常緊湊,從而使功率密度大大提高,改善系統(tǒng)和裝置的可靠性。

為了提高基板的導(dǎo)熱性能,一般是減少基板的厚度,超薄型(0.25mm)DBC板可替代BeO,直接敷接銅的厚度可以達(dá)到0.65mm,這樣直接敷銅陶瓷基板就能承載較大的電流且溫度升高不明顯,100A電流連續(xù)通過1mm寬0.3mm厚銅體,溫升約17℃;100A電流連續(xù)通過2mm寬0.3mm厚銅體,溫升僅5℃左右。與釬焊和Mo-Mn法相比,DBC具有很低的熱阻特性,以10×10mmDBC板的熱阻為例:

0.63mm厚度陶瓷基片DBC的熱阻為0.31K/W,0.38mm厚度陶瓷基片DBC的熱阻為0.19K/W,0.25mm厚度陶瓷基片DBC的熱阻為0.14K/W。

氧化鋁陶瓷的電阻最高,其絕緣耐壓也高,這樣就保障人身安全和設(shè)備防護(hù)能力;除此之外DBC基板可以實(shí)現(xiàn)新的封裝和組裝方法,使產(chǎn)品高度集成,體積縮小。

4.3.1 直接敷銅陶瓷基板發(fā)展趨勢

在大功率、高密度封裝中,電子元件及芯片等在運(yùn)行過程中產(chǎn)生的熱量主要通過陶瓷基板散發(fā)到環(huán)境中,所以陶瓷基板在散熱過程中擔(dān)當(dāng)了重要的角色。Al2O3陶瓷導(dǎo)熱率相對較低,在大功率、高密度封裝器件運(yùn)行時(shí)須強(qiáng)制散熱才可滿足要求。BeO陶瓷導(dǎo)熱性能最好,但因環(huán)保問題,基本上被淘汰。SiC陶瓷金屬化后鍵合不穩(wěn)定,作為絕緣基板用時(shí),會引起熱導(dǎo)率和介電常數(shù)的改變。AlN陶瓷具有高的導(dǎo)熱性能,適用于大功率半導(dǎo)體基片,在散熱過程中自然冷卻即可達(dá)到目的,同時(shí)還具有很好的機(jī)械強(qiáng)度、優(yōu)良的電氣性能。雖然目前國內(nèi)制造技術(shù)還需改進(jìn),價(jià)格也比較昂貴,但其年產(chǎn)增率比Al2O3陶瓷高4倍以上,以后可以取代BeO和一些非氧化物陶瓷。所以采用AlN陶瓷做絕緣導(dǎo)熱基板已是大勢所趨,只不過是存在時(shí)間與性價(jià)比的問題。

4.3.2直接敷鋁(DAB)陶瓷基板與直接敷銅陶瓷基板(DBC)性能比較

直接敷鋁基板作為一種絕緣載體應(yīng)用于電子電路而取得長足進(jìn)展,該技術(shù)借鑑了直接敷銅陶瓷基板技術(shù)。這類新型的直接敷Al基板在理論和實(shí)驗(yàn)上表現(xiàn)出好的特性。盡管它的特性在很多方面相似于直接敷Cu基板。對于直接敷Cu基板,由于金屬銅的膨脹系數(shù)室溫時(shí)為17.0 ′10-6/°C,96氧化鋁陶瓷基板的熱膨脹系數(shù)室溫時(shí)為6.0′10-6/°C,銅和氧化鋁敷接的溫度較高(大于1000℃),界面會形成比較硬的產(chǎn)物CuAlO2,所以敷接銅的氧化鋁基板的內(nèi)應(yīng)力較大,抗熱震動性能相對較差,在使用中常常因疲勞而損壞。

鋁和銅相比,具有較低的熔點(diǎn),低廉的價(jià)格和良好的塑性,純鋁的熔點(diǎn)只有660℃,純鋁的膨脹系數(shù)在室溫時(shí)為23.0′ 10-6/℃,金屬鋁和氧化鋁陶瓷基板的敷接是物理濕潤,在界面上沒有化學(xué)反應(yīng),而且純鋁所具有的優(yōu)良的塑性能夠有效緩解界面因熱膨脹系數(shù)不同引起的熱應(yīng)力,研究也證實(shí)Al/Al2O3陶瓷基板具有非常優(yōu)良的抗熱震性能。這是直接敷Cu基板無法比擬的,同時(shí)金屬鋁和氧化鋁陶瓷之間的抗剝離強(qiáng)度也較大。

直接敷鋁基板作為基板特別適合于功率電子電路直接敷鋁基板性能不同于直接敷銅基板的性能,前者在高溫循環(huán)下有更好的穩(wěn)定性能。直接敷鋁基板的芯片也表現(xiàn)出更好的穩(wěn)定性,勝過直接敷銅基板。直接敷鋁基板以它的高的抗熱震性、低的重量,有望在將來開發(fā)出更好的性能,以滿足更高的需求。

4.3.3敷鋁陶瓷基板的發(fā)展趨勢

敷鋁陶瓷基板(DAB)以其獨(dú)特的性能應(yīng)用于絕緣載體,特別是功率電子電路。這種新型材料在很多方面都有和直接敷銅基板(DBC)相似的地方,而自身又具有顯著的抗熱震性能和熱穩(wěn)定性能,對提高在極端溫度下工作器件的穩(wěn)定性十分明顯。由Al-Al2O3基板、Al-AlN基板做成的電力器件模塊已成功應(yīng)用在日本汽車工業(yè)上。DAB基板在對高可靠性有特殊要求的器件上具有巨大的潛力,這就使其非常適合優(yōu)化功率電子系統(tǒng)、自動化、航空航天等。

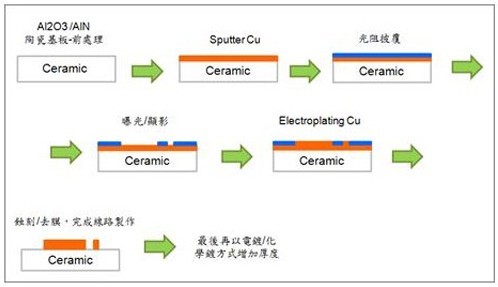

4.4 DPC (Direct Plate Copper)

DPC亦稱為直接鍍銅基板, DPC基板工藝為例:首先將陶瓷基板做前處理清潔,利用薄膜專業(yè)制造技術(shù)-真空鍍膜方式于陶瓷基板上濺鍍結(jié)合于銅金屬復(fù)合層,接著以黃光微影之光阻被復(fù)曝光、顯影、蝕刻、去膜工藝完成線路制作,最后再以電鍍/化學(xué)鍍沉積方式增加線路的厚度,待光阻移除后即完成金屬化線路制作,詳細(xì)DPC生產(chǎn)流程圖如下圖。

5 、陶瓷基板特性

5.1 熱傳導(dǎo)率

熱導(dǎo)率代表了基板材料本身直接傳導(dǎo)熱能的一種能力,數(shù)值愈高代表其散熱能力愈好。在LED領(lǐng)域散熱基板最主要的作用就是在于,如何有效的將熱能從LED芯片傳導(dǎo)到系統(tǒng)散熱,以降低LED 芯片的溫度,增加發(fā)光效率與延長LED壽命,因此,散熱基板熱傳導(dǎo)效果的優(yōu)劣就成為業(yè)界在選用散熱基板時(shí),重要的評估項(xiàng)目之一。檢視表一,由四種陶瓷散熱基板的比較可明看出,雖然Al2O3材料之熱傳導(dǎo)率約在20~24之間,LTCC為降低其燒結(jié)溫度而添加了30%~50%的玻璃材料,使其熱傳導(dǎo)率降至2~3W/mK左右;而HTCC因其普遍共燒溫度略低于純Al2O3基板之燒結(jié)溫度,而使其因材料密度較低使得熱傳導(dǎo)系數(shù)低Al2O3基板約在16~17W/mK之間。一般來說,LTCC與HTCC散熱效果并不如DBC與DPC散熱基板里想。

5.2 操作環(huán)境溫度

操作環(huán)境溫度,主要是指產(chǎn)品在生產(chǎn)過程中,使用到最高工藝溫度,而以一生產(chǎn)工藝而言,所使用的溫度愈高,相對的制造成本也愈高,且良率不易掌控。HTCC工藝本身即因?yàn)樘沾煞勰┎牧铣煞莸牟煌涔に嚋囟燃s在1300~1600℃之間,而LTCC/DBC的工藝溫度亦約在850~1000℃之間。此外,HTCC與LTCC在工藝后對必須疊層后再燒結(jié)成型,使得各層會有收縮比例問題,為解決此問題相關(guān)業(yè)者也在努力尋求解決方案中。另一方面,DBC對工藝溫度精準(zhǔn)度要求十分嚴(yán)苛,必須于溫度極度穩(wěn)定的1065~1085℃溫度范圍下,才能使銅層熔煉為共晶熔體,與陶瓷基板緊密結(jié)合,若生產(chǎn)工藝的溫度不夠穩(wěn)定,勢必會造成良率偏低的現(xiàn)象。而在工藝溫度與裕度的考量,DPC的工藝溫度僅需250~350℃左右的溫度即可完成散熱基板的制作,完全避免了高溫對于材料所造成的破壞或尺寸變異的現(xiàn)象,也排除了制造成本費(fèi)用高的問題。

5.3 工藝能力

工藝能力,主要是表示各種散熱基板的金屬線路是以何種工藝技術(shù)完成,由于線路制造/成型的方法直接影響了線路精準(zhǔn)度、表面粗糙鍍、對位精準(zhǔn)度…等特性,因此在高功率小尺寸的精細(xì)線路需求下,工藝分辨率便成了必須要考慮的重要項(xiàng)目之一。LTCC與HTCC均是采用厚膜印刷技術(shù)完成線路制作,厚膜印刷本身即受限于網(wǎng)版張力問題,一般而言,其線路表面較為粗糙,且容易造成有對位不精準(zhǔn)與累進(jìn)公差過大等現(xiàn)象。此外,多層陶瓷疊壓燒結(jié)工藝,還有收縮比例的問題需要考量,這使得其工藝分辨率較為受限。而DBC雖以微影工藝備制金屬線路,但因其工藝能力限制,金屬銅厚的下限約在150~300um之間,這使得其金屬線路的分辨率上限亦僅為150~300um之間(以深寬比1:1為標(biāo)準(zhǔn))。而DPC則是采用的薄膜工藝制作,利用了真空鍍膜、黃光微影工藝制作線路,使基板上的線路能夠更加精確,表面平整度高,再利用電鍍/電化學(xué)鍍沉積方式增加線路的厚度,DPC金屬線路厚度可依產(chǎn)品實(shí)際需求(金屬厚度與線路分辨率)而設(shè)計(jì)。一般而言,DPC金屬線路的分辨率在金屬線路深寬比為1:1的原則下約在10~50um之間。因此,DPC杜絕了LTCC/HTCC的燒結(jié)收縮比例及厚膜工藝的網(wǎng)版張網(wǎng)問題。

5.4、陶瓷散熱基板之應(yīng)用

陶瓷散熱基板會因應(yīng)需求及應(yīng)用上的不同,外型亦有所差別。另一方面,各種陶瓷基板也可依產(chǎn)品制造方法的不同,作出基本的區(qū)分。LTCC散熱基板在LED產(chǎn)品的應(yīng)用上,大多以大尺寸高功率以及小尺寸低功率產(chǎn)品為主,基本上外觀大多呈現(xiàn)凹杯狀,且依客戶端的需求可制作出有導(dǎo)線架 & 沒有導(dǎo)線架兩種散熱基板,凹杯形狀主要是針對封裝工藝采用較簡易的點(diǎn)膠方式封裝成型所設(shè)計(jì),并利用凹杯邊緣作為光線反射的路徑,但LTCC本身即受限于工藝因素,使得產(chǎn)品難以備制成小尺寸,再者,采用了厚膜制作線路,使得線路精準(zhǔn)度不足以符合高功率小尺寸的LED產(chǎn)品。而與LTCC工藝與外觀相似的HTCC,在LED散熱基板這一塊,尚未被普遍的使用,主要是因?yàn)镠TCC采用1300~1600℃高溫干燥硬化,使生產(chǎn)成本的增加,相對的HTCC基板費(fèi)用也高,因此對極力朝低成本趨向邁進(jìn)LED產(chǎn)業(yè)而言,面臨了較嚴(yán)苛的考驗(yàn)HTCC。

另一方面, DBC與DPC則與LTCC/HTCC不僅有外觀上的差異,連LED產(chǎn)品封裝方式亦有所不同,DBC/DPC均是屬于平面式的散熱基板,而平面式散熱基板可依客制化備制金屬線路加工,再根據(jù)客戶需求切割成小尺寸產(chǎn)品,輔以共晶/復(fù)晶工藝,結(jié)合已非常純熟的螢光粉涂布技術(shù)及高階封裝工藝技術(shù)鑄膜成型,可大幅的提升LED的發(fā)光效率。然而,DBC產(chǎn)品因受工藝能力限制,使得線路分辨率上限僅為150~300um,若要特別制作細(xì)線路產(chǎn)品,必須采用研磨方式加工,以降低銅層厚度,但卻造成表面平整度不易控制與增加額外成本等問題,使得DBC產(chǎn)品不易于共晶/復(fù)晶工藝高線路精準(zhǔn)度與高平整度的要求之應(yīng)用。DPC利用薄膜微影工藝備制金屬線路加工,具備了線路高精準(zhǔn)度與高表面平整度的的特性,非常適用于復(fù)晶/共晶接合方式的工藝,能夠大幅減少LED產(chǎn)品的導(dǎo)線截面積,進(jìn)而提升散熱的效率。

6、 結(jié)論

經(jīng)由上述各種陶瓷基板之生產(chǎn)流程、特性比較、以及應(yīng)用范圍說明后,可明確的比較出個(gè)別的差異性。其中,LTCC散熱基板在LED產(chǎn)業(yè)中已經(jīng)被廣泛的使用,但LTCC為了降低燒結(jié)溫度,于材料中加入了玻璃材料,使整體的熱傳導(dǎo)率降低至2~3W/mK之間,比其他陶瓷基板都還要低。再者,LTCC使用網(wǎng)印方式印制線路,使線路本身具有線徑寬度不夠精細(xì)、以及網(wǎng)版張網(wǎng)問題,導(dǎo)致線路精準(zhǔn)度不足、表面平整度不佳等現(xiàn)象,加上多層疊壓燒結(jié)又有基板收縮比例的問題要考量,并不符合高功率小尺寸的需求,因此在LED產(chǎn)業(yè)的應(yīng)用目前多以高功率大尺寸,或是低功率產(chǎn)品為主。而與LTCC工藝相似的HTCC以1300~1600℃的高溫干燥硬化,使生產(chǎn)成本偏高,居于成本考量鮮少目前鮮少使用于LED產(chǎn)業(yè),且HTCC與LTCC有相同的問題,亦不適用于高功率小尺寸的LED產(chǎn)品。另一方面,為了使DBC的銅層與陶瓷基板附著性佳,必須因采用1065~1085℃高溫熔煉,制造費(fèi)用較高,且有基板與Cu板間有微氣孔問題不易解決,使得DBC產(chǎn)品產(chǎn)能與良率受到極大的考驗(yàn);再者,若要制作細(xì)線路必須采用特殊處理方式將銅層厚度變薄,卻造成表面平整度不佳的問題,若將產(chǎn)品使用于共晶/復(fù)晶工藝的LED產(chǎn)品相對較為嚴(yán)苛。反倒是DPC產(chǎn)品,本身采用薄膜工藝的真空濺鍍方式鍍上薄銅,再以黃光微影工藝完成線路,因此線徑寬度10~50um,甚至可以更細(xì),且表面平整度高(<0.3um)、線路對位精準(zhǔn)度誤差值僅+/-1%,完全避免了收縮比例、網(wǎng)版張網(wǎng)、表面平整度、高制造費(fèi)用…等問題。雖LTCC、HTCC、DBC、與DPC等陶瓷基板都已廣泛使用與研究,然而,在高功率LED陶瓷散熱領(lǐng)域而言,DPC在目前發(fā)展趨勢看來,可以說是最適合高功率且小尺寸LED發(fā)展需求的陶瓷散熱基板。