1 引言

巨化股份公司合成氨廠主要生產(chǎn)碳氨、尿素、甲醇、液氨等產(chǎn)品。在各產(chǎn)品工藝流程中,要求提供大量的制冷量,合成氨廠利用氣氨、液氨進(jìn)行能量轉(zhuǎn)換,通過冷凍冰機(jī)供應(yīng)大量的制冷量。考慮到合成氨廠節(jié)能改造總體規(guī)劃和冷凍量需求,結(jié)合冷凍崗位增產(chǎn)節(jié)能、更新改造要求,針對原有的老工藝活塞式壓縮機(jī)損耗高、打量小,運(yùn)行效率低、電氣設(shè)備過于繁瑣等問題進(jìn)行技改工作。原有的BTD-ICC型活塞式冰機(jī)采用繼電器控制,存在控制回路接線復(fù)雜繁瑣,損壞率高,機(jī)械傳動(dòng)部件多,操作麻煩,故障頻繁,維修不便等問題。因此合成氨廠決定以制冷量100萬大卡/小時(shí),功耗450kW的螺桿冰機(jī)更新原活塞式冰機(jī)。

在電氣控制回路中采用PLC控制,由于PLC具有可靠性高,抗干擾能力強(qiáng);控制程序可變,具有很好的柔性;編程簡單,使用方便;功能完善;擴(kuò)充方便,組合靈活;體積小、重量輕等優(yōu)點(diǎn),本次設(shè)計(jì)運(yùn)用在實(shí)踐中取得了預(yù)計(jì)的效果。

2 工藝流程介紹

冷凍冰機(jī)的工作過程是依據(jù)物理轉(zhuǎn)換:(壓力×體積)/溫度=常數(shù)(即P1V1/T1= P2V2/T2)使氣氨轉(zhuǎn)為液氨的物理工藝過程。

所以氣氨的壓力、溫度是工藝控制的重要參數(shù)。

生產(chǎn)中將壓力低于2kg/m3的氣氨通過系統(tǒng)的氣氨總管進(jìn)入進(jìn)口處的氨分離器,分離出液氨霧滴,濾去液氨霧滴的氣氨流過系統(tǒng)管進(jìn)入壓縮機(jī)組的吸氣過濾器,再通過過濾器中的過濾網(wǎng)濾去氣氨夾帶的小雜物(其中吸氣過濾器設(shè)有溫度計(jì)指示吸氣溫度,并由一截止閥連接吸氣壓力表來指示吸氣壓力)。干凈的氣氨進(jìn)入螺桿壓縮機(jī)進(jìn)行壓縮升壓(即氣壓由0.3Mpa上升至1.57MPa),壓縮后的氣體至排氣口排出。在壓縮機(jī)運(yùn)轉(zhuǎn)中,油泵向壓縮機(jī)內(nèi)噴入大約占體積流量0.5~1%的潤滑油,這部分潤滑油起著冷卻、密封、潤滑的作用,此時(shí)要求油噴入的壓力必須大于壓縮機(jī)內(nèi)氣氨的壓力,保證潤滑油順利噴入,這里的油氣壓差檢測點(diǎn)為重要參數(shù)。這些潤滑油隨排氣排入油分離器,進(jìn)行油分離,油分離器中裝有一安全閥,作用是當(dāng)分離器內(nèi)的壓力過大,則通過安全閥放空。此后系統(tǒng)分為氣路過程和油路過程。

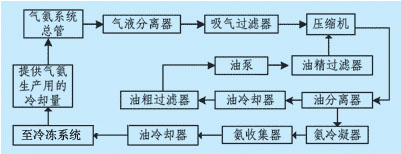

從氣路過程來看:經(jīng)過油分離的氨氣以溫度為60~70℃、1.35~1.40MPa的壓力進(jìn)入冷凝器冷凝成液氨,液氨進(jìn)入液氨收集器;從油路過程來看:在油分離器中分離出的油經(jīng)過油冷卻器,冷卻后的油經(jīng)過逆止閥(只能單方向流通)進(jìn)入到油粗過濾器,濾去鐵屑等大顆粒雜質(zhì)后到噴油油泵進(jìn)口,由油泵升壓后,再經(jīng)油精過濾器進(jìn)一步過濾后回流到噴油總管進(jìn)入壓縮機(jī)。油泵并接了附線閥來調(diào)節(jié)油泵壓力,油精過濾器接有壓力表(正常時(shí)壓力值應(yīng)較小≤0.07MPa,壓力值較大時(shí)說明過濾器中濾網(wǎng)被堵,需清理),其基本工藝流程框圖如圖1所示:

圖1 基本工藝流程框圖

由于壓縮機(jī)主機(jī)前后軸瓦因長期運(yùn)行發(fā)熱,需加油進(jìn)行冷卻、潤滑。為此,增設(shè)2臺(tái)稀油站油泵從油箱吸油經(jīng)濾油器、油冷卻器向軸瓦噴油。一般壓力足夠時(shí),由一臺(tái)油泵供油,另一臺(tái)作備用機(jī);當(dāng)油泵壓力不夠時(shí),則啟動(dòng)兩臺(tái)泵同時(shí)供油,要求噴入軸瓦的油壓一般為0.15MPa。

3 PLC控制

可編程序控制器是以微處理器為基礎(chǔ),綜合了計(jì)算機(jī)技術(shù)與自動(dòng)控制技術(shù)為一體的工業(yè)控制產(chǎn)品,是在硬接線邏輯控制技術(shù)和計(jì)算機(jī)技術(shù)的基礎(chǔ)上發(fā)展起來的。通常把PLC認(rèn)為是由等效的繼電器、定時(shí)器、計(jì)數(shù)器等元件組成的裝置。PLC不同于繼電器控制要接許多真正的硬件繼電器,它由一些"軟繼電器"組成,避免了因元件磨損維修,及一系列繁雜的接線工作。

(1) 主要特點(diǎn)

可靠性高、抗干擾能力強(qiáng);

控制程序可變,具有很好的柔性;

編程簡單、使用方便;

功能完善;

擴(kuò)充方便,組合靈活;

減少了控制系統(tǒng)設(shè)計(jì)及施工的工作量;

體積小、重量輕,是"機(jī)電一體化"特有的產(chǎn)品。

從電氣儀表角度出發(fā),采用集控的接口,可靈活利用PLC控制、現(xiàn)場總線控制系統(tǒng)(FCS)或集散系統(tǒng)(DCS)實(shí)現(xiàn)工藝參數(shù)的顯示和控制。就本次改造規(guī)模、投資價(jià)格、工藝控制點(diǎn)而言,我們采用可編程控制器來實(shí)現(xiàn)電氣指標(biāo)顯示和跳閘、報(bào)警。

(2) PLC選型

PLC選型主要是根據(jù)所需功能和容量進(jìn)行選擇,并考慮維護(hù)的方便性,備件的通用性,是否易于擴(kuò)展,有無特殊功能要求等。通過比較,我們選用三菱微型可編程控制器的FXON系列。FXON系列是將眾多功能凝聚在超小型機(jī)殼內(nèi)的微型可編程控制器。

與F1/F2系列相比,F(xiàn)XON系列安裝面積只有F1/F2系列的41%,體積只有37%,并在控制器內(nèi)備有模擬電位器與RUN/STOP開關(guān)等方便功能。通過擴(kuò)展單元、擴(kuò)展模塊與基本的連接,可自由地選擇使用輸入輸出點(diǎn)數(shù)。FX

ON系列繼承了原有系列的固定搭配和靈活性。

(3) PLC控制系統(tǒng)的設(shè)計(jì)

根據(jù)工藝提出的條件及控制要求,具體設(shè)計(jì)思路如下:螺桿冰機(jī)有1臺(tái)循環(huán)油泵,運(yùn)行時(shí),油壓的高低通過副線閥來調(diào)節(jié)。2臺(tái)稀油泵,油壓正常時(shí),1臺(tái)運(yùn)行,1臺(tái)備用并可自動(dòng)切換。油壓低時(shí),2臺(tái)稀油泵同時(shí)啟動(dòng);當(dāng)油壓差超低時(shí),延時(shí)6s跳車。另外,排氣溫度高,油溫度高,北軸承溫度高,南軸承溫度高,排氣壓力高,油精濾器壓差高,都將引起跳車。但在稀油站油壓低,油氣壓差低,直流電源失壓,循環(huán)油泵過載,1#、2#稀油泵過載時(shí)不跳車,而只發(fā)報(bào)警信號。要實(shí)現(xiàn)上述功能,中間繼電器需要數(shù)十只,而且接線非常復(fù)雜,檢修極其困難,可靠性差,而采用PLC后接線相當(dāng)簡單,而且可靠性大大提高。其梯形圖如圖2所示。

圖2 PLC控制梯形圖

4 結(jié)束語

采用螺桿冰機(jī)取代活塞式冰機(jī)可節(jié)省冷凍機(jī)潤滑油11.5噸/年.臺(tái)。用小型PLC工控機(jī)取代傳統(tǒng)的固定程序式繼電器-接觸器