摘 要: 針對(duì)尾砂膠結(jié)充填過程中液位、濃度和配比三個(gè)參數(shù)的控制,提出了兩種Fuzzy控制法:純Fuzzy算法和Fuzzy+PID算法,并給出其在AT89C52單片機(jī)中的軟件實(shí)現(xiàn)方法以及回路控制效果。

關(guān)鍵詞: 模糊控制 膠結(jié)充填 PID控制 單片機(jī) Fuzzy控制

自從1965年美國(guó)加州大學(xué)的Zadeh教授創(chuàng)立模糊集合(Fuzzy Sets)理論及模糊數(shù)學(xué)(Fuzzy Mathematics)以來,以其為基礎(chǔ)的模糊邏輯控制器(Fuzzy Logic Controller),簡(jiǎn)稱模糊控制器或FLC已廣泛應(yīng)用于各類工業(yè)過程的控制之中。

PID控制算法是一種應(yīng)用廣泛、技術(shù)成熟的控制方法,它能滿足一般工業(yè)過程控制的要求,其優(yōu)點(diǎn)已為人們所共識(shí)。采用PID算法的控制系統(tǒng)其控制品質(zhì)的優(yōu)劣在很大程度上依賴于PID控制算法的三個(gè)參數(shù)因子KP、KI和KD的整定,其整定方法主要有湊試法和臨界比例度法。這些方法都是根據(jù)對(duì)象的特性離線進(jìn)行的,因此,當(dāng)工業(yè)對(duì)象存在時(shí)變性、非線性和不確定性時(shí),PID控制算法往往不能保證良好的控制特性。對(duì)于大慣性、大時(shí)滯的對(duì)象,其效果亦不能令人滿意。出現(xiàn)這些問題的一個(gè)主要原因是常規(guī)PID控制算法的參數(shù)是離線整定后相對(duì)固定的,不能根據(jù)對(duì)象特性變化和動(dòng)態(tài)過程修改參數(shù)。所以,人們利用FLC能動(dòng)態(tài)修調(diào)控制規(guī)則的特性,設(shè)計(jì)出各種各樣的Fuzzy控制算法[1][2]。

1尾砂膠結(jié)充填過程及其Fuzzy控制器結(jié)構(gòu)設(shè)計(jì)

某鉛鋅礦采用尾砂膠結(jié)充填法,其充填制備過程是將砂倉(cāng)的尾砂漿和水泥按給定比例混合進(jìn)入高濃度攪拌桶內(nèi)加水?dāng)嚢璩?0%左右濃度的膠結(jié)充填料以供采空采場(chǎng)充填之用。對(duì)充填制備過程的主要要求是在保證充填料強(qiáng)度的條件下盡量降低水泥耗量,這就要求控制水泥和干尾砂量之比為一定值,即灰砂配比為1:4至1:8之間的某一值。同時(shí)為使管道輸送的充填料漿有著最佳的流動(dòng)特性,充填濃度需保持在70%左右。而攪拌桶液位亦應(yīng)控制在一定范圍內(nèi)(140cm左右,桶高約200cm)。檢測(cè)儀表主要有FB-2300F型工業(yè)密度/濃度計(jì)、差壓液位變送器、LD系列電磁流量變送器和轉(zhuǎn)換器以及自行研制的LCCA-I智能固體流量計(jì)等。其中配比控制是根據(jù)放砂流量中干尾砂的重量流量按一定配比計(jì)算出水泥流量給定值,再同沖量流量計(jì)測(cè)得的實(shí)際水泥流量比較,從而控制水泥下料的螺旋輸送機(jī)的轉(zhuǎn)速。在該系統(tǒng)中,濃度、液位和配比三個(gè)參數(shù)采用帶AT89C52單片機(jī)的單回路測(cè)控儀去控制,但三參數(shù)在充填過程中相互關(guān)聯(lián),相互影響,且在運(yùn)行中受到放砂的隨意性等諸多因素的干擾,液位和配比控制回路有較大時(shí)延,系統(tǒng)模型時(shí)變性大[3]。因此,我們考慮用Fuzzy算法來構(gòu)成控制器。

液位回路對(duì)靜態(tài)精度和動(dòng)態(tài)性能要求均不甚嚴(yán)格,所以采用較簡(jiǎn)單的Fuzzy算法,即利用被控參數(shù)實(shí)測(cè)值與設(shè)定值的偏差e及偏差變化率ec作為Fuzzy控制器的輸入,通過直接查Fuzzy控制表得Fuzzy輸出量,然后將其精確化,并經(jīng)限幅等運(yùn)算后輸出至執(zhí)行機(jī)構(gòu)。這是一種純Fuzzy算法,其控制器結(jié)構(gòu)如圖1所示。圖中和下文中模糊量均用大寫,精確量則用小寫,圖文中各參數(shù)未用下標(biāo)表示者均為第k個(gè)采樣時(shí)間之值。

濃度和配比回路采用Fuzzy+PID(實(shí)際上是PI)算法,即先用Fuzzy算法將上文的e和ec作為輸入通過查Fuzzy控制表得PI參數(shù)校正增量ΔKP和ΔKI并轉(zhuǎn)化為精確量Δkp和Δki,然后計(jì)算校正后的kp和ki,再運(yùn)用帶死區(qū)的PI增量式算法計(jì)算出Δu和u并輸出至控制機(jī)構(gòu),其控制器結(jié)構(gòu)如圖2所示。

2 Fuzzy控制器查詢表的建立

2.1 液位回路Fuzzy控制器查詢表的建立

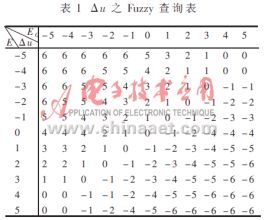

由圖1可知Fuzzy控制器為一雙輸入單輸出控制器,它的輸入語言變量可選為液位給定值r和差壓變送器實(shí)測(cè)值y的偏差e及其變化率ec而輸出語言變量選定攪拌桶出口的充填料控制閥輸出控制量u在一個(gè)控制周期內(nèi)的變化量Δu。其對(duì)應(yīng)的模糊量分別為E、EC和ΔU,可用7個(gè)模糊狀態(tài)來描述,即NL(負(fù)大)、NM(負(fù)中)、NS(負(fù)小)、0(零)、PS(正小)、PM(正中)和PL(正大),并定義e和ec的論域?yàn)閧-5,-4,-3,-2,-1,0,1,2,3,4,5};Δu的論域?yàn)閧-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。在進(jìn)行Fuzzy運(yùn)算之前,首先必須將在[-10cm,10cm]和[-5cm,5cm]范圍內(nèi)連續(xù)變化的e和ec化成上述論域上的E和EC,其過程是將e除以2,如e/2大于5或小于-5,則分別取5和-5,否則采用四舍五入法化為相應(yīng)整數(shù);ec不需除以2,其余與e量化過程一致。然后根據(jù)液位回路手動(dòng)控制時(shí)操作經(jīng)驗(yàn)用文獻(xiàn)[4]中Fuzzy控制器設(shè)計(jì)方法計(jì)算出Δu的Fuzzy控制器查詢表如表1所示。實(shí)際運(yùn)行時(shí)只需根據(jù)第k個(gè)采樣周期的e(k)和ec(k)就可查出Δu(k),然后用公式u(k)=u(k-1)+Δu(k)計(jì)算出調(diào)節(jié)閥的控制輸出u(k)。此為最簡(jiǎn)形式的Fuzzy控制器。

2.2 濃度、配比回路ΔKP和ΔKI之Fuzzy算法查詢表的建立

如圖2所示,該控制器算法關(guān)鍵是ΔKP和ΔKI的Fuzzy算法查詢表的建立,其余則是常規(guī)的PI算法,現(xiàn)以濃度回路為例說明其查詢表的建立過程。對(duì)圖中雙輸入(e、ec)雙輸出(Δkp、Δki)Fuzzy控制器,可以將其分離成兩個(gè)雙輸入單輸出Fuzzy控制器,再利用2.1中方法分別建立ΔKP和ΔKI的查詢表。

我們亦用NL、NM、NS、O、PS、PM和PL七個(gè)模糊狀態(tài)來描述E、EC、ΔKP和ΔKI4個(gè)模糊量,并定義其論域?yàn)閧-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。濃度設(shè)定值與測(cè)量值之偏差e的變化范圍一般在[-6%,6%],而其變化率ec的范圍為[-3%,3%]。e和ec量化成E、EC的方法同2.1。濃度回路手動(dòng)控制粗略規(guī)則是,當(dāng)e和ec均大于0時(shí),加水閥應(yīng)關(guān)小,即Δu為負(fù);而e和ec均小于0時(shí),加水閥應(yīng)開大,即Δu為正。所以,用PI算法計(jì)算出Δu后,采用公式uk=uk-1-Δuk計(jì)算最后的閥位輸出控制量Fuzzy。控制策略是:當(dāng)E和EC正大時(shí),ΔKP負(fù)大、ΔKI正大;反之,當(dāng)E和EC負(fù)大時(shí),ΔKP正大、ΔKI負(fù)大。根據(jù)此規(guī)則和手動(dòng)控制經(jīng)驗(yàn),可得出濃度回路Fuzzy+PI控制算法ΔKP和ΔKI的查詢表(從略)。

配比回路ΔKP和ΔKI的查詢表亦可采用類似方法得出。

3 Fuzzy控制算法在單片機(jī)上的實(shí)現(xiàn)

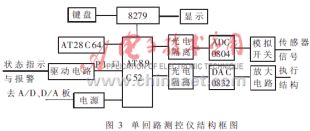

液位、濃度、配比回路采用一臺(tái)單回路測(cè)控儀來實(shí)現(xiàn)閉環(huán)控制,兩套充填系統(tǒng)共采用6臺(tái)單回路測(cè)控儀[5]。單回路測(cè)控儀采用AT89C52單片機(jī)作中央處理器,其結(jié)構(gòu)框圖如圖3所示。

以液位回路為例,其Fuzzy算法程序框圖如圖4所示。其查表方法是,將表1中11×11=121個(gè)數(shù)據(jù)按如下格式存放在以TAB0為首址的內(nèi)部程序存儲(chǔ)器中,先按E和EC的內(nèi)容計(jì)算與之對(duì)應(yīng)的ΔU的查表偏移量(EC+5)+11(E+5),送至累加器A中并執(zhí)行下述兩條指令(MOV DPTR,#TAB0 MOVC A,@A+DPTR),則累加器A中值即為ΔU。

濃度、配比回路測(cè)控儀查表和Fuzzy算法程序亦可按上述方法實(shí)現(xiàn)。

TAB0 DB 6,6,6,6,6,5,3,2,1,0,0,

6,6,6,5,5,4,2,1,1,0,0,

……

0,0,-1,-2,-4,-5,-6,-6,-6,-6,-6

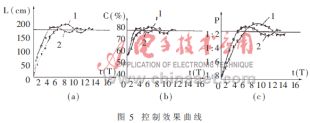

由現(xiàn)場(chǎng)控制記錄數(shù)據(jù)繪出了3個(gè)回路的常規(guī)PID控制算法及上述Fuzzy控制算法的對(duì)比曲線如圖5所示。

圖5(a)、(b)、(c)分別為液位、濃度和配比回路階躍響應(yīng)曲線,曲線1為常規(guī)PI控制響應(yīng)曲線,曲線2為文中介紹的Fuzzy控制響應(yīng)曲線。由此可見,F(xiàn)uzzy控制同常規(guī)PI(D)控制相比,具有響應(yīng)速度快,超調(diào)量小,魯棒性和適應(yīng)能力強(qiáng)等優(yōu)點(diǎn)。本文采用的兩種Fuzzy控制均為簡(jiǎn)單實(shí)用的Fuzzy控制算法,且查表表格較短,在微機(jī)上易于實(shí)現(xiàn),能滿足充填過程控制實(shí)時(shí)性和精度的要求。兩類Fuzzy控制算法比較,液位回路的純Fuzzy算法比Fuzzy+PI算法有著算法簡(jiǎn)潔、實(shí)時(shí)性更強(qiáng)、不需整定參數(shù)等優(yōu)點(diǎn)。但其查詢表是根據(jù)經(jīng)驗(yàn)離線制定的,不具備在線推理能力,且由于人的經(jīng)驗(yàn)存在認(rèn)知的差異性,所以,其穩(wěn)態(tài)控制精度不高,其實(shí)際效果類似于常規(guī)PID控制器的PD算法;而Fuzzy+PI算法綜合了Fuzzy算法和PID控制器的優(yōu)點(diǎn),具有自學(xué)習(xí)控制的某些特點(diǎn),其動(dòng)態(tài)和穩(wěn)態(tài)性能明顯優(yōu)于純Fuzzy算法,且其算法僅在常規(guī)PI運(yùn)算的基礎(chǔ)上增加一個(gè)查表運(yùn)算,因此該算法不失為一種有實(shí)際應(yīng)用價(jià)值的Fuzzy算法。

參考文獻(xiàn)

1 Lee C C.Fuzzy Logic in Control Systems.Fuzzy Logic Controller IEEE Trans,on SMC,1990;20(2)

2 李友善,李軍.模糊控制理論及其在過程控制中的應(yīng)用.北京:國(guó)防工業(yè)出版社,1993

3 趙望達(dá)等.充填過程微機(jī)監(jiān)控系統(tǒng).冶金自動(dòng)化,1994;(6)

4 黃曉林等.數(shù)字PID控制方程的參數(shù)在線Fuzzy自校正方法研究.工業(yè)儀表與自動(dòng)化裝置,1993;(5)

5 趙望達(dá).一種通用型智能單回路測(cè)控儀.基礎(chǔ)自動(dòng)化,1995;(5)