[摘 要]介紹了濟鋼120t轉(zhuǎn)爐自動上料系統(tǒng)改造后的工藝流程,系統(tǒng)硬件、軟件構(gòu)成以及網(wǎng)絡(luò)配置、通信、數(shù)據(jù)共享等功能。該系統(tǒng)改造后,完成了2,3號120t轉(zhuǎn)爐輔原料及鐵合金上料系統(tǒng)工藝設(shè)備的電氣控制和儀表控制,其設(shè)備的集中監(jiān)視與操作通過HMI上的CRT畫面進(jìn)行。

0 引言

濟南鋼鐵股份有限公司2,3號轉(zhuǎn)爐煉鋼工程是在原先預(yù)留的位置新建120t頂?shù)讖?fù)吹轉(zhuǎn)爐。輔原料和鐵合金供料系統(tǒng)主要是供給轉(zhuǎn)爐、鋼包所需的各種合格粒度的輔原料和鐵合金,輔原料和鐵合金供料系統(tǒng)由已有的上料系統(tǒng)延伸到2,3號120t轉(zhuǎn)爐供料系統(tǒng)。該系統(tǒng)采用先進(jìn)的自動控制技術(shù),提高了控制精度,增強了可靠性,并簡化操作,減少了操作定員,自改造后取得了顯著效果。

1 上料工藝

上料系統(tǒng)(A系統(tǒng))由輔原料高位料倉上料系統(tǒng)(A1系統(tǒng)——原有系統(tǒng)延伸),鐵合金中位料倉上料系統(tǒng)(A2系統(tǒng)——原有系統(tǒng)延伸),鐵合金爐后料倉上料系統(tǒng)(A3系統(tǒng)——原有系統(tǒng)延伸),1號精煉高位料倉上料系統(tǒng)(A4系統(tǒng)——原有系統(tǒng)),2號精煉高位料倉上料系統(tǒng)(A5系統(tǒng))共5個部分組成。工藝流程如圖1所示。

2 系統(tǒng)結(jié)構(gòu)

2.1 硬件配置

系統(tǒng)采用適合控制距離較遠(yuǎn)和分散對象的Quantum系列控制平臺,以PLC作為基礎(chǔ)級,對生產(chǎn)過程進(jìn)行計劃設(shè)定、聯(lián)鎖控制;以工業(yè)微機作為監(jiān)控管理級。自動控制系統(tǒng)采用集中/分布式結(jié)構(gòu),由1套Quanrum控制器CPU53414和3臺工業(yè)微機監(jiān)控站構(gòu)成集散控制系統(tǒng)。Quantum控制器數(shù)據(jù)處理速度達(dá)0.09~0.45Kb/ms,采用RIO擴展方式,通過同軸電纜把本地主機(CPU)與遠(yuǎn)程I/O站相連,采用MB+網(wǎng),將一系列 TSX Momentum連接在CPU處理器上,實現(xiàn)對現(xiàn)場設(shè)備的數(shù)據(jù)采集及控制。采用環(huán)形以太網(wǎng)實現(xiàn)PLC之間及PLC與監(jiān)控管理器之間的數(shù)據(jù)互鎖、數(shù)據(jù)采集和控制。監(jiān)控站與服務(wù)器之間采用TEP/IP協(xié)議傳輸。

新增控制設(shè)備的配置:輔原料及鐵合金上料PLC的IP地址為已有系統(tǒng)的IP地址,另在遠(yuǎn)程機架上增加2塊數(shù)字量輸入模塊DDI、2塊數(shù)字量輸出模塊 DDO。并在主機架上插入3塊Profibus-DP通信模塊CRP,通過通信模板與現(xiàn)場I/O通信設(shè)備進(jìn)行現(xiàn)場總線的連接,現(xiàn)場設(shè)備由Turck公司現(xiàn)場總線模塊所構(gòu)成,其硬件系統(tǒng)配置見圖2。

2.2軟件配置

2.2.1 控制軟件

系統(tǒng)采用的Concept2.5編程軟件,是基于Windows2000操作環(huán)境下的編程工具,它含有全部的IEC-1131規(guī)定的編程語言;用戶可創(chuàng)建自己的函數(shù)塊,并可重復(fù)使用;內(nèi)置的模擬仿真調(diào)試器可離線仿真,加快應(yīng)用軟件的開發(fā)和調(diào)試;提供多達(dá)7層的軟件存取保護(hù),防止非法訪問,安全、可靠;具有強大的在線幫助功能,界面友好,信息量大,極大地方便了應(yīng)用開發(fā)人員的使用。運用梯形邏輯ID控制及功能塊FBD相結(jié)合,將固定的算法及頻繁使用的邏輯定義成DFB塊,在需要使用時隨時調(diào)用。系統(tǒng)定義的DFB塊有:打滑檢測、跑偏檢測、卸料小車定位、電液推桿起停、啟動始點-終點判斷、設(shè)備啟動遲滯檢測、清料時間計算。

當(dāng)料倉出現(xiàn)低料位或操作員認(rèn)為需要上料時,選擇流程及料倉設(shè)定值,卸料小車自動定位,電液推桿自動打到相應(yīng)的料倉,再沿逆料流方向依次啟動相關(guān)設(shè)備,開始上料。若出現(xiàn)高料位則停止相應(yīng)的電振,帶式輸送機依然運行,由操作工自行處理;若出現(xiàn)超高料位時則停止所有設(shè)備;當(dāng)其中某一設(shè)備有故障時立即停止所有設(shè)備,經(jīng)過清料延時后依次停止上游設(shè)備。當(dāng)皮帶的累積值等于設(shè)定值時會自動停止正在運行的振動給料機,當(dāng)有更換料種或流程切換時,停止非公共設(shè)備,清料延時后,卸料小車自動定位,電液推桿自動轉(zhuǎn)到相應(yīng)的料倉。

2.2.2 監(jiān)控軟件

該系統(tǒng)設(shè)有兩個操作站,一個設(shè)在地下料倉操作室,采用Vijelook軟件開發(fā)平臺;另外一個設(shè)在轉(zhuǎn)爐主控室,采用Monitor ProV7軟件開發(fā)平臺。Vijelook軟件是單機版,它通過交換機直接與CPU進(jìn)行數(shù)據(jù)交換;Monitor ProV7軟件是網(wǎng)絡(luò)版,它工作在普通的PC機上,運行于Windows 2000或XP上。網(wǎng)絡(luò)功能強大,采用Client/Server結(jié)構(gòu),即本客戶端的數(shù)據(jù)顯示、設(shè)備狀態(tài)監(jiān)控與操作標(biāo)簽均在服務(wù)器端建立,CRT操作均通過服務(wù)器轉(zhuǎn)發(fā)到PLC,以完成對生產(chǎn)過程設(shè)備的操作與監(jiān)控,它包括兩大部分:畫面(HMI)部分和實時數(shù)據(jù)庫(RTDB)部分。

該系統(tǒng)兩個操作站的使用權(quán)通過操作權(quán)限來選擇,當(dāng)操作工選擇地下料倉操作時,主控室操作站只能監(jiān)控,操作權(quán)限被自動封鎖;當(dāng)選擇主控室操作時地下料倉只能監(jiān)控,操作權(quán)限被自動封鎖。兩個操作站具有同等的監(jiān)控功能。

(1)登錄身份及權(quán)限保護(hù)。HMI畫面設(shè)有登錄、退出、幫助、診斷按鈕,并賦予不同人員不同的操作級別。系統(tǒng)工程師的權(quán)限最大,可以修改、組態(tài)、退出系統(tǒng)。操作人員的權(quán)限相對較小,僅能操作瀏覽主要的操作畫面。維護(hù)工程師可以對某些電氣設(shè)備的運行參數(shù)進(jìn)行修改、瀏覽故障分析畫面,但不能對系統(tǒng)進(jìn)行組態(tài)和修改用戶權(quán)限。

(2)實現(xiàn)主控室對現(xiàn)場設(shè)備的實時動態(tài)監(jiān)控和檢測。上位機監(jiān)控操作畫面充分利用了MP7特有的動態(tài)圖形編輯功能(標(biāo)準(zhǔn)動態(tài)圖形編輯功能、高級動態(tài)圖形編輯功能),完成CRT操作、過程值顯示、報警等。為了維護(hù)操作的需要,編輯了任務(wù)狀態(tài)顯示畫面、實時趨勢顯示畫面、歷史趨勢顯示畫面、流程圖顯示操作畫面以及各種操作面板,使操作更加簡單、快捷,為全線自動化煉鋼提供了有利條件。

(3)現(xiàn)場設(shè)備在線診斷、報警功能。當(dāng)系統(tǒng)出現(xiàn)故障時,提醒用戶及時處理。重要設(shè)備都設(shè)有報警監(jiān)控功能,并對產(chǎn)生報警的設(shè)備進(jìn)行在線分析,查出故障原因后,在HMI上動態(tài)閃爍,提醒用戶及時處理,系統(tǒng)自動記錄近期設(shè)備的所有報警信息。

(4)歷史數(shù)據(jù)記錄及趨勢分析。

3 主要功能

(1)跟蹤功能。計算機系統(tǒng)跟蹤轉(zhuǎn)爐上料的作業(yè)狀態(tài)信息,在特定時刻啟動相應(yīng)程序,實現(xiàn)對轉(zhuǎn)爐上料生產(chǎn)的各種控制和管理功能。

(2)故障診斷功能。網(wǎng)絡(luò)故障診斷基于本網(wǎng)絡(luò)控制系統(tǒng)的復(fù)雜性及安全性,在OPC Server終端上建立了網(wǎng)絡(luò)故障診斷畫面,以檢測網(wǎng)絡(luò)系統(tǒng)出現(xiàn)的故障(如數(shù)據(jù)庫故障、ODBC接口故障、EDI(External Device Interface)故障等),并能及時給予排除。為了保證網(wǎng)絡(luò)的安全,拒絕非法用戶登錄和破壞,在L1級系統(tǒng)主畫面上增加了授權(quán)訪問控制,即網(wǎng)絡(luò)的訪問控制必須由用戶進(jìn)行身份登錄,通過口令控制賦予不同用戶不同的權(quán)利。另外系統(tǒng)中還安裝了防火墻軟件和Norton高效殺毒軟件,以防范計算機病毒的侵犯。為了操作人員操作方便,每個監(jiān)控系統(tǒng)的HMI上建有控制設(shè)備故障診斷畫面,以便控制設(shè)備出現(xiàn)的各種故障,如:皮帶機跑偏檢測、皮帶機打滑檢測、設(shè)備啟動遲滯判斷、卸料小車移動超時判斷等。

(3)控制方式。120t轉(zhuǎn)爐自動上料過程控制系統(tǒng)的控制方式分為CRT自動、CRT手動、非常手動、機旁手動等4種操作方式。1)CRT自動。此種操作方式是當(dāng)操作控制條件和工藝及設(shè)備連鎖條件成立時,系統(tǒng)自動完成一個工藝過程的控制(或動作)的操作方式。例如,當(dāng)選定的某流程的設(shè)備啟動/運行條件成立時,控制系統(tǒng)就會自動地依次啟動/運行相關(guān)設(shè)備。2)CRT手動。此種操作方式是當(dāng)操作控制條件和設(shè)備連鎖條件成立時,人工依照工藝順序分別對設(shè)備進(jìn)行各種操作(如啟動膠帶輸送機、卸料車等)的單機操作方式。3)非常手動。操作工根據(jù)經(jīng)驗,在集中控制室內(nèi)操作,只有基本的故障聯(lián)鎖,沒有設(shè)備聯(lián)鎖,主要用于工程師調(diào)試。4)機旁手動。根據(jù)工藝要求在機旁人工操作,進(jìn)行單機設(shè)備檢修和調(diào)試時使用。

(4)卸料小車自動定位。操作工選擇料倉后,程序自動進(jìn)行始點-終點判斷,判定正確后,卸料小車自動運行到位,電液推桿打到相應(yīng)的料倉。

4 關(guān)鍵技術(shù)

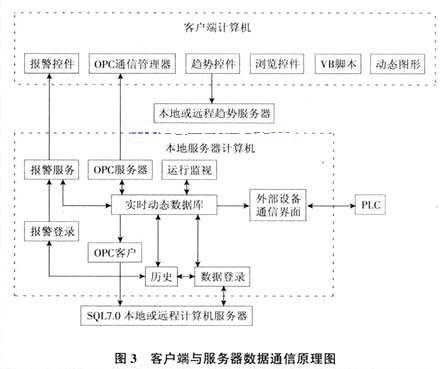

120t轉(zhuǎn)爐自動上料系統(tǒng)的上位監(jiān)控和服務(wù)器應(yīng)用OPC(OLE for Process Control)界面進(jìn)行通信。作為 Client/Server結(jié)構(gòu),轉(zhuǎn)爐主控室上位機的數(shù)據(jù)通過服務(wù)器采集并發(fā)至轉(zhuǎn)爐上料工作站,工作站的指令也先發(fā)往此服務(wù)器再傳至PLC系統(tǒng)。HMI上數(shù)據(jù)顯示,設(shè)備狀態(tài)監(jiān)控標(biāo)簽均在服務(wù)器端建立,CRT操作也均通過服務(wù)器轉(zhuǎn)發(fā)到PLC,以完成對生產(chǎn)過程設(shè)備的操作與監(jiān)控。服務(wù)器放置SQL7.0大型數(shù)據(jù)庫,通過ODBC接口與MP7實現(xiàn)連接,完成對歷史數(shù)據(jù)的存儲。通信原理如圖3所示。

5 結(jié)束語

濟鋼120t轉(zhuǎn)爐自動上料系統(tǒng)自2005年3月改造投產(chǎn)運行后,每日上料1300多t,比原來多了2~3倍,卻沒有增加定員,并且新增設(shè)備也很少,從而降低了生產(chǎn)投入。A5系統(tǒng)為鐵合金(Si、Mn、Pe)上料系統(tǒng),此系統(tǒng)投入后,為濟鋼冶煉多品種鋼提供了先決條件。