隨著我國鐵路電氣化區(qū)域的擴(kuò)大、電力電子技術(shù)的發(fā)展,在新型客車上,DC600V" title="DC600V">DC600V母線供電系統(tǒng)將逐步取代原有的發(fā)電車供電系統(tǒng),從而使得客車逆變器、充電機(jī)的裝車量不斷增加,生產(chǎn)、調(diào)試和維修的工作量也越來越大。原有的DC600V客車充電機(jī)" title="客車充電機(jī)">客車充電機(jī)控制系統(tǒng)" title="控制系統(tǒng)">控制系統(tǒng)手動試驗(yàn)臺已經(jīng)不能滿足需求。因此,研制基于數(shù)字信號處理器(Digital Signal Processer,DSP" title="DSP">DSP)及復(fù)雜可編程邏輯器件(Complex Programmable Logic Device,CPlD" title="CPlD">CPlD)的DC600V客車充電機(jī)控制系統(tǒng)自動試驗(yàn)臺。本文概述試驗(yàn)臺研制技術(shù)。

1 工作原理

1.1 充電機(jī)的主電路結(jié)構(gòu)

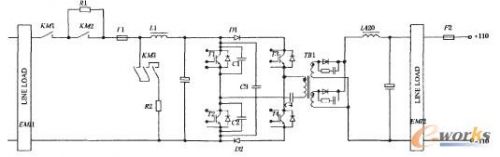

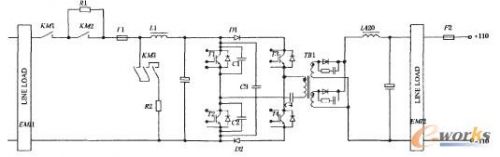

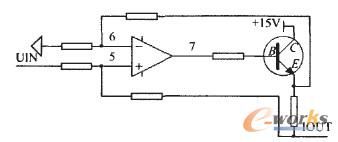

DC600V空調(diào)客車對充電機(jī)的性能和可靠性提出較高的要求,充電機(jī)除應(yīng)具有本身相應(yīng)的保護(hù)功能外,還應(yīng)對蓄電池具有限流恒壓充電和溫度補(bǔ)償?shù)裙δ堋3潆姍C(jī)的負(fù)載有本車的120Ah蓄電池組、DCIlOV用電設(shè)備和全列車貫通的DCll0V供電母線。充電機(jī)的主電路結(jié)構(gòu)如圖1所示。

圖1 充電機(jī)主電路結(jié)構(gòu)圖

1.2 充電機(jī)控制系統(tǒng)的作用

充電機(jī)主電路中的各個(gè)元器件是在控制系統(tǒng)的控制下發(fā)揮作用的。充電機(jī)控制系統(tǒng)通過電壓傳感器檢測輸入電壓,當(dāng)輸人電壓在規(guī)定的范圍內(nèi)時(shí),充電接觸器吸合,并通過快速熔斷器和充電電阻給中間環(huán)節(jié)支撐電容充電。當(dāng)中間環(huán)節(jié)電壓上升到設(shè)定的范圍內(nèi)時(shí),短路接觸器閉合,經(jīng)延時(shí)后充電機(jī)DC/DC變換器開始軟啟動工作。當(dāng)充電機(jī)出現(xiàn)故障時(shí),斷開輸入接觸器,機(jī)組停機(jī),中間環(huán)節(jié)電壓通過放電接觸器和放電電阻放電。

充電機(jī)控制系統(tǒng)的主要作用如下。

(1)數(shù)字量輸人輸出功能。用于控制接觸器的通斷,讀入其反饋信號;控制相關(guān)指示燈,讀人溫度開關(guān)信號等。

(2)模擬量采集功能。用于讀取各個(gè)傳感器的反饋信號。

(3)脈沖產(chǎn)生及IGBT(Insulated Gate Bipolar Transistor,絕緣柵雙極晶體管)的保護(hù)功能。用于產(chǎn)生IGBT的脈沖控制信號,同時(shí)還通過監(jiān)控IGBT的集電極一射極之間的電壓‰保護(hù)IGBT。

(4)RS485通訊功能。充電機(jī)通過RS485總線與列車網(wǎng)關(guān)交換信息。

1.3 充電機(jī)控制系統(tǒng)測試需求

根據(jù)充電機(jī)控制系統(tǒng)的主要作用可知,該控制系統(tǒng)的測試系統(tǒng)需具備以下功能。

(1)數(shù)字量的測試。包括4個(gè)輸入開關(guān)量,其中2個(gè)高電平為+110 V,2個(gè)高電平為+24 V;3路輸出繼電器開關(guān)量,其中2路繼電器閉合時(shí)輸出+110 V,1路繼電器閉合時(shí)接地。

(2)模擬傳感器。充電機(jī)主電路中包含了7個(gè)模擬傳感器用于測試電壓或電流,輸出的電流量最大為100 mA。為了測試充電機(jī)控制系統(tǒng),測試系統(tǒng)需要能夠產(chǎn)生可控的0~100 mA電流輸出信號。

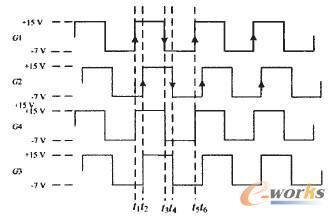

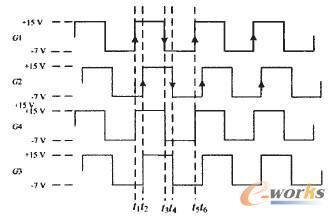

(3)脈沖測試。充電機(jī)控制系統(tǒng)輸出G1,G2,G3和G4共4路脈沖信號,其幅值范圍為一7~+15 V。需要測試這些脈沖的滯后時(shí)間d、頻率f及占空比D,這3個(gè)脈沖特征值的定義如圖2所示,計(jì)算公式如下。

圖2 充電機(jī)控制系統(tǒng)的輸出脈沖

(4)485通訊測試。需要測試系統(tǒng)能夠模擬網(wǎng)關(guān)的通訊功能,全面測試充電機(jī)控制系統(tǒng)通訊是否正常。

隨著我國鐵路電氣化區(qū)域的擴(kuò)大、電力電子技術(shù)的發(fā)展,在新型客車上,DC600V母線供電系統(tǒng)將逐步取代原有的發(fā)電車供電系統(tǒng),從而使得客車逆變器、充電機(jī)的裝車量不斷增加,生產(chǎn)、調(diào)試和維修的工作量也越來越大。原有的DC600V客車充電機(jī)控制系統(tǒng)手動試驗(yàn)臺已經(jīng)不能滿足需求。因此,研制基于數(shù)字信號處理器(Digital Signal Processer,DSP)及復(fù)雜可編程邏輯器件(Complex Programmable Logic Device,CPlD)的DC600V客車充電機(jī)控制系統(tǒng)自動試驗(yàn)臺。本文概述試驗(yàn)臺研制技術(shù)。

1 工作原理

1.1 充電機(jī)的主電路結(jié)構(gòu)

DC600V空調(diào)客車對充電機(jī)的性能和可靠性提出較高的要求,充電機(jī)除應(yīng)具有本身相應(yīng)的保護(hù)功能外,還應(yīng)對蓄電池具有限流恒壓充電和溫度補(bǔ)償?shù)裙δ堋3潆姍C(jī)的負(fù)載有本車的120Ah蓄電池組、DCIlOV用電設(shè)備和全列車貫通的DCll0V供電母線。充電機(jī)的主電路結(jié)構(gòu)如圖1所示。

圖1 充電機(jī)主電路結(jié)構(gòu)圖

1.2 充電機(jī)控制系統(tǒng)的作用

充電機(jī)主電路中的各個(gè)元器件是在控制系統(tǒng)的控制下發(fā)揮作用的。充電機(jī)控制系統(tǒng)通過電壓傳感器檢測輸入電壓,當(dāng)輸人電壓在規(guī)定的范圍內(nèi)時(shí),充電接觸器吸合,并通過快速熔斷器和充電電阻給中間環(huán)節(jié)支撐電容充電。當(dāng)中間環(huán)節(jié)電壓上升到設(shè)定的范圍內(nèi)時(shí),短路接觸器閉合,經(jīng)延時(shí)后充電機(jī)DC/DC變換器開始軟啟動工作。當(dāng)充電機(jī)出現(xiàn)故障時(shí),斷開輸入接觸器,機(jī)組停機(jī),中間環(huán)節(jié)電壓通過放電接觸器和放電電阻放電。

充電機(jī)控制系統(tǒng)的主要作用如下。

(1)數(shù)字量輸人輸出功能。用于控制接觸器的通斷,讀入其反饋信號;控制相關(guān)指示燈,讀人溫度開關(guān)信號等。

(2)模擬量采集功能。用于讀取各個(gè)傳感器的反饋信號。

(3)脈沖產(chǎn)生及IGBT(Insulated Gate Bipolar Transistor,絕緣柵雙極晶體管)的保護(hù)功能。用于產(chǎn)生IGBT的脈沖控制信號,同時(shí)還通過監(jiān)控IGBT的集電極一射極之間的電壓‰保護(hù)IGBT。

(4)RS485通訊功能。充電機(jī)通過RS485總線與列車網(wǎng)關(guān)交換信息。

1.3 充電機(jī)控制系統(tǒng)測試需求

根據(jù)充電機(jī)控制系統(tǒng)的主要作用可知,該控制系統(tǒng)的測試系統(tǒng)需具備以下功能。

(1)數(shù)字量的測試。包括4個(gè)輸入開關(guān)量,其中2個(gè)高電平為+110 V,2個(gè)高電平為+24 V;3路輸出繼電器開關(guān)量,其中2路繼電器閉合時(shí)輸出+110 V,1路繼電器閉合時(shí)接地。

(2)模擬傳感器。充電機(jī)主電路中包含了7個(gè)模擬傳感器用于測試電壓或電流,輸出的電流量最大為100 mA。為了測試充電機(jī)控制系統(tǒng),測試系統(tǒng)需要能夠產(chǎn)生可控的0~100 mA電流輸出信號。

(3)脈沖測試。充電機(jī)控制系統(tǒng)輸出G1,G2,G3和G4共4路脈沖信號,其幅值范圍為一7~+15 V。需要測試這些脈沖的滯后時(shí)間d、頻率f及占空比D,這3個(gè)脈沖特征值的定義如圖2所示,計(jì)算公式如下。

圖2 充電機(jī)控制系統(tǒng)的輸出脈沖

(4)485通訊測試。需要測試系統(tǒng)能夠模擬網(wǎng)關(guān)的通訊功能,全面測試充電機(jī)控制系統(tǒng)通訊是否正常。

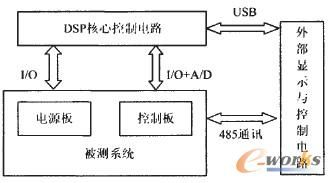

1.4 試驗(yàn)臺工作原理

基于DSP的DC600V客車充電機(jī)控制系統(tǒng)試驗(yàn)臺原理框圖如圖3所示。

圖3 充電機(jī)控制系統(tǒng)試驗(yàn)臺原理框圖

試驗(yàn)臺電路由2部分組成:DSP核心控制電路、外部顯示與控制電路。

DSP核心控制電路豐要包括兩大功能。一是與被測系統(tǒng)的數(shù)字囂和模擬鼉的接口功能,包括接口電平轉(zhuǎn)換,輸入模擬量的模數(shù)轉(zhuǎn)換,PWM脈沖時(shí)間特征值的測量,以及輸出模擬量的數(shù)模轉(zhuǎn)換等。二是通過USB總線與外部顯示與控制電路進(jìn)行信息交互,依據(jù)從USB總線獲得的信息控制不同電平的數(shù)字量及模擬電的輸出,同時(shí)將數(shù)字量和模擬量輸入以及脈沖測試的時(shí)間特征值通過USB總線反饋給外部顯示與控制電路。

外部濕示與控制電路包括三大功能。一是作為測試系統(tǒng)的核心,控制測試流程和復(fù)雜的測試邏輯,該功能由Visual C++編寫的測試中心程序完成。二是與DSP核心控制電路通過USB總線通訊;與被測系統(tǒng)通過RSA85總線通訊,采集被測系統(tǒng)的輸人作為測試邏輯的輸入,并將測試邏輯的輸出傳遞到被測系統(tǒng);通過TCP協(xié)議與人機(jī)界面程序通訊,該功能由相應(yīng)的驅(qū)動和通訊線程程序完成。三是提供友好的人機(jī)界面,人機(jī)界面采用Labview Touch Panel模塊編寫,通過TCP協(xié)議與測試中心程序交互。外部顯示與控制電路采用嵌入式操作系統(tǒng)Windows CE 5.0,便于完成靈活的邏輯設(shè)計(jì)和友好的人機(jī)界面。

試驗(yàn)臺系統(tǒng)提供的仿真環(huán)境包括:7個(gè)獨(dú)立的數(shù)控恒流源輸出、4路脈沖高速捕獲以及AD采集,16個(gè)數(shù)字量輸人、16個(gè)數(shù)字量輸出、485通訊接口。

1.5 關(guān)鍵技術(shù)

1.5.1 基于離散采樣的脈沖計(jì)算

充電機(jī)控制系統(tǒng)的輸出是具有同定頻率與占空比的PWM脈沖。因此,對脈沖的幅值進(jìn)行測量,可以判斷充電機(jī)控制系統(tǒng)工作是否正常。

在手動測試時(shí),采用萬用表測量PWM脈沖的幅值,數(shù)值在指定的范圍內(nèi)即可。本試驗(yàn)臺采用A/D采樣電路將PWM脈沖讀人測試系統(tǒng),采用平均值方法計(jì)算PWM脈沖的幅值,計(jì)算公式為

1.5.2 脈沖時(shí)間特征值的測量

充電機(jī)控制系統(tǒng)輸出脈沖波形的頻率約為18kHz,G2和G4相對于G1和G3的滯后時(shí)間約為4μs,而DSP核心控制電路中的AD采樣速度最大僅為25 kHz。顯然,采用AD轉(zhuǎn)換后的脈沖波形,尋找波形的上升沿時(shí)刻和下降沿時(shí)刻,用以計(jì)算脈沖特征值是不可能的。

因此,在本試驗(yàn)臺中采用DSP TMS320F2812高速捕獲單元(CAPl—CAP5)計(jì)算這些特征值。在電路中,G1接CAP4,G2接CAP5。G1的上升沿和下降沿均觸發(fā)捕獲,不觸發(fā)中斷;G2僅下降沿觸發(fā)捕獲,可以觸發(fā)中斷。CAP4和CAP5分別緩存最近捕獲的2個(gè)事件發(fā)生時(shí)刻。該DSP捕獲單元中斷的原理是當(dāng)接到捕獲信號源發(fā)出的捕獲信號時(shí),之前捕獲的數(shù)據(jù)尚未被讀出,則產(chǎn)生中斷。

按照上述連接方法,在DSP接收到1次中斷請求時(shí),在CAP4和CAP5的捕獲緩存里分別保存了G1和G2的t2,t3,t5和t6時(shí)的計(jì)數(shù)值。通過這4個(gè)值計(jì)算3個(gè)脈沖特征值d,f和D的方法如下。

將CAP4和CAP5的時(shí)鐘源設(shè)置為25 MHz,則可以準(zhǔn)確測囂脈沖特征值。

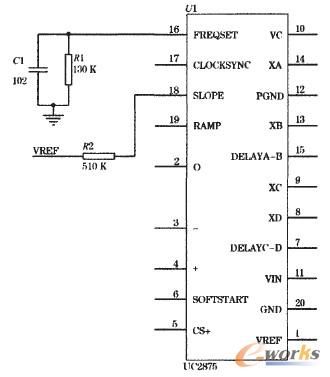

1.5.3 脈沖穩(wěn)定性的判斷及控制

充電機(jī)控制系統(tǒng)輸出的脈沖通過專用移相控制芯片UC2875產(chǎn)生,設(shè)定脈沖頻率及延遲參數(shù)的部分電路如圖4所示。從圖4中可以看出,脈沖輸出頻率是通過接在UC2875芯片第16管腳FREQSET的R1和C1設(shè)定的,延遲是通過接在第18管腳SLOPE的R2設(shè)定的。

圖4 UC2875電路

在實(shí)際應(yīng)用過程中發(fā)現(xiàn),當(dāng)占空比D比較大時(shí),經(jīng)常會出現(xiàn)輸出脈沖抖動的現(xiàn)象,即延遲d突然減小。這種抖動會導(dǎo)致系統(tǒng)的不穩(wěn)定,因此,提出如下檢測參數(shù)及其參數(shù)取值范圍,并通過調(diào)整參數(shù)使系統(tǒng)達(dá)到穩(wěn)定。

(1)占空比84%~86%。

(2)頻率17.7~18.4 kHz。

(3)滯后≥3.9μs。

(4)滯后均方差

當(dāng)被測充電機(jī)控制系統(tǒng)檢測出有參數(shù)超出上述范圍時(shí),將實(shí)際測得的數(shù)據(jù)輸人試驗(yàn)臺所提供的專家系統(tǒng),專家系統(tǒng)根據(jù)所累計(jì)的歷史數(shù)據(jù),提供合理的R1,C1和R2的調(diào)整建議。

2 硬件設(shè)計(jì)

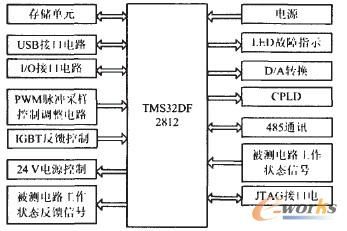

2.1 DSP核心控制電路

DSP核心控制電路硬件框圖如圖5所示。

圖5 DSP核心控制電路硬件框圖

DSP采用TI公司的32位定點(diǎn)數(shù)字信號處理器TMS320F2812,最高可在150 MHz主頻下工作。TMS320F2812具有豐富的片內(nèi)外設(shè),包括通用輸入輸出端口(General Purpose I/O,GPIO)、片上模數(shù)轉(zhuǎn)換模塊(Analog-to-Digital Converter,ADC)、高速捕獲單元(Capture Unit,CAP)和外部存儲擴(kuò)展接口(External Interface,XINTF)等。GPIO模塊作為數(shù)字量的輸入輸出接口,結(jié)合外部電平轉(zhuǎn)換電路可以完成相關(guān)繼電器信號的輸出和反饋采集功能。ADC具有16路A/D采樣輸入口,本電路采用A/D輸入0~5通道作為被測電路脈沖的采樣輸入口,6個(gè)通道同時(shí)采樣,采樣頻率為125 kHz。CAP用于采集PWM脈沖波形邊沿發(fā)生時(shí)刻,計(jì)算脈沖的時(shí)間特征值。通過XINTF為DSP擴(kuò)展了外部RAM,CPLD電路和USB接口電路。USB接口電路以Philips公司的PDIUSBD12芯片為核心。設(shè)計(jì)的一些關(guān)鍵電路如下。

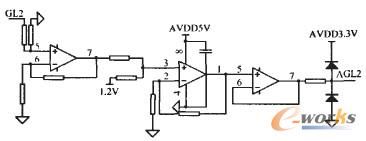

2.1.1 脈沖調(diào)理電路

在實(shí)際DC600V客車充電機(jī)的運(yùn)用過程中,充電機(jī)控制系統(tǒng)輸出到主電路的4路PWM脈沖是相互隔離的。在設(shè)計(jì)試驗(yàn)臺的PWM脈沖輸入電路時(shí),應(yīng)先通過電磁繼電器隔離,然后通過控制電磁繼電器分別進(jìn)行采樣。脈沖信號的電壓范圍是一7~+15 V,通過信號調(diào)理電路轉(zhuǎn)換成0~3 V信號,再通過跟隨電路保持信號穩(wěn)定,最后通過鉗位電路嚴(yán)格保持信號在3.3 V范圍之內(nèi),處理后的信號輸入到DSP中的A/D采樣電路中。脈沖調(diào)理電路如圖6所示。

圖6 脈沖調(diào)理電路

2.1.2 可控恒流源

DC600V客車充電機(jī)豐電路中的傳感器全部采用電流輸出的模式,為了模擬傳感器的功能,測試系統(tǒng)同樣應(yīng)采用電流輸出的模式。DSP電路產(chǎn)生的數(shù)字信號,經(jīng)過D/A轉(zhuǎn)換電路轉(zhuǎn)換成模擬信號,再經(jīng)過如圖7所示的可控恒流源電路轉(zhuǎn)換成被測系統(tǒng)所需的傳感器的電流信號,進(jìn)入被測電路板。

圖7 可控恒流源電路

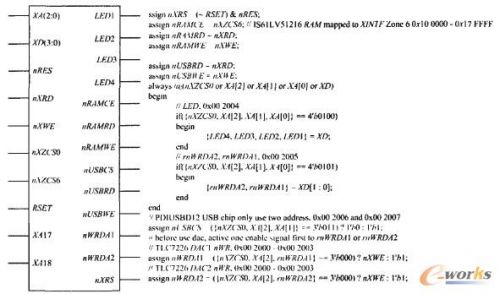

2.1.3 邏輯控制

CPLD的應(yīng)用主要是簡化電路結(jié)構(gòu),并且可以通過軟件實(shí)現(xiàn)系統(tǒng)的各種復(fù)雜的邏輯功能。在本試驗(yàn)臺中CPLD主要用于解決D/A的選址、故障燈的指示、RAM和USB的選通等。圖8給出了CPLD的主要程序代碼,采用Verilog HDL編寫。

圖8 CPLD內(nèi)部程序(左側(cè)為外部接口圖,右側(cè)為主要程序代碼)

2.2 外部顯示與控制電路

為了得到友好的人機(jī)顯示界面,試驗(yàn)臺配備了7寸觸摸顯示屏。顯示屏控制板內(nèi)核采用ARM 9芯片組,工作頻率400 MHz。通過USB主機(jī)接口與DSP控制板建立連接。顯示屏控制板的串口1經(jīng)RS485/RS232接口轉(zhuǎn)換模塊實(shí)現(xiàn)與被測系統(tǒng)的RS485連接。試驗(yàn)臺的操作人員通過觸摸液晶面板或鼠標(biāo)點(diǎn)擊,控制系統(tǒng)的工作流程,并輸出測試報(bào)告。

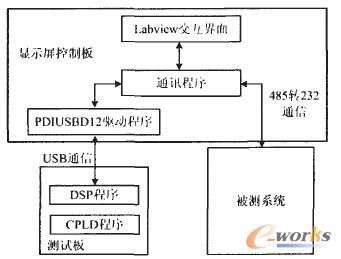

3 測試軟件

測試軟件的結(jié)構(gòu)如圖9所示。

圖9 測試軟件的結(jié)構(gòu)圖

測試軟件包括2個(gè)部分:DSP測試板程序、顯示屏控制板程序。

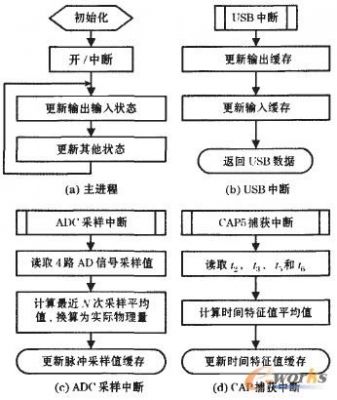

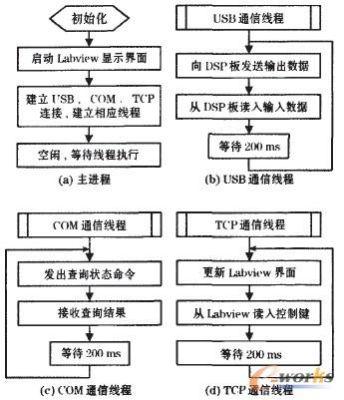

DSP測試板程序框圖如圖10所示,DSP按照顯示屏控制板的通訊程序的要求,輸出指定的數(shù)字量和模擬量;輸入相關(guān)的數(shù)字量和采樣模擬輸入,經(jīng)過變換后傳送回顯示屏控制板通訊程序。DSP程序由主進(jìn)程、USB中斷、ADC采樣中斷和CAP5捕獲中斷共3個(gè)線程組成。CPLD程序完成地址譯碼工作。

圖10 DSP測試板程序框圖

顯示屏安裝了Windows CE 5.0操作系統(tǒng),采用Windows CE 5.0軟件編寫PDIUSBD12驅(qū)動程序。顯示屏控制板的通訊程序通過該驅(qū)動程序與DSP板進(jìn)行USB通訊,通過串口1與被測系統(tǒng)進(jìn)行RS485通訊,通過TCP協(xié)議與Lacview交互界面程序通訊。該通訊程序還同時(shí)實(shí)現(xiàn)了控制中心的功能,所有測試流程的控制由該通訊程序完成。

顯示屏控制板程序框圖如圖11所示,由主進(jìn)程、USB通信線程、COM通信線程和TCP通信線程共3個(gè)子線程組成。

圖11 顯示屏控制板程序框圖

4 結(jié)語

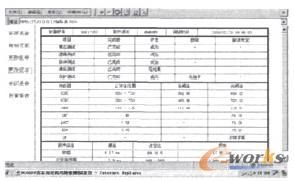

在測試過程中,操作人員通過觸摸液晶面板或鼠標(biāo)點(diǎn)擊,控制測試系統(tǒng)的工作流程,在測試結(jié)束后輸出測試報(bào)告(如圖12所示),在測試報(bào)告中給出了被測試系統(tǒng)的詳細(xì)測量結(jié)果及結(jié)論。

圖12 測試報(bào)告

研制的基于DSP的DC600V客車充電機(jī)控制系統(tǒng)試驗(yàn)臺,實(shí)現(xiàn)了對DC600V客車充電機(jī)控制系統(tǒng)的自動測試。