摘要:輸油泵是油庫生產運行中主要能耗設備,。由于泵的特性和管路特性不匹配,,在實際運行中需要根據(jù)運行工況控制輸油泵出口閥門的開度來調節(jié)流量,以滿足生產工藝的需要,。這種流量調節(jié)方式在輸油泵出口閥門前后產生較大的泵管壓差,,大量的能源消耗在泵出口閥前后,造成能源的浪費,。在南一油庫6KV/630KW的 KDY750-75×4型輸油泵機組上推廣應用了一套利德華福公司生產的高壓變頻調速系統(tǒng),,實現(xiàn)了通過改變輸油泵的轉速進行不同的工況調節(jié),消除泵管壓差而產生的節(jié)流損失,,降低了輸油單耗,,節(jié)約了電能,改善了工藝,。

一,、問題的提出

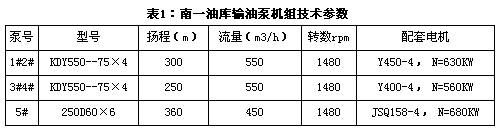

大慶油田南一油庫主要接收油田兩大主力采油廠——采油一廠、采油二廠來油,,總儲量50×104m3,,裝備有5臺輸油泵機組。輸油泵機組的主要技術參數(shù)見表1,。

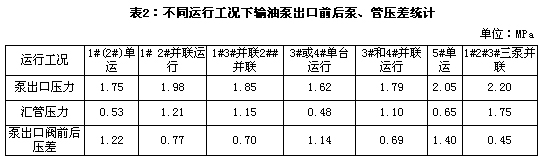

由于輸油泵和輸油管道的特性不匹配(在泵選型過程,,不可能選擇到完全與管路特性匹配的輸油泵),,在不同的實際運行工況下,需通過調節(jié)輸油泵出口閥門來調節(jié)流量,,據(jù)統(tǒng)計5臺輸油泵在單泵,、雙泵、三泵并聯(lián)運行,,三種不同運行狀況下,,輸油泵閥門出口最大開度不超過10%(超過10%開度時易造成成輸油泵電機超過額定電流而導致電機超負荷運行)。造成在輸油泵出口閥門的前后存在著較大的泵管壓差,,泵出口閥門節(jié)流損失了大量的能源,,輸油泵做了大量的無用功,縮短了輸油泵機組的維護周期和使用壽命,,不同運行工況下輸油泵出口閥門前后泵管壓差統(tǒng)計情況如表2所示,。

注:上表中數(shù)據(jù)以南一油庫2002年實際運行工況數(shù)據(jù)統(tǒng)計,表中數(shù)據(jù)為平均值,。

由表2可見,,南一油庫輸油泵在單泵、雙泵并聯(lián),、三泵并聯(lián)幾種匹配運行模式下,,泵出口閥前后約平均有1.2Mpa、0.7Mpa,、0.4Mpa的節(jié)流損失,。在泵出口閥門前后,三種工況下(單泵,、雙泵并聯(lián),、三泵并聯(lián))由于泵出口閥節(jié)流而產生的節(jié)流損失為:

N損i=0.278P損iQi

式中: N損i:不同工況下的閥門節(jié)流損失功率,KW

P損i:不同工況下的閥門節(jié)流損失壓力,,Mpa

Qi:不同工況下單泵的排量,,m3/h

N損1=0.278×1.2×750=250KW 250KW/630KW=39.7%

N損2=0.278×0.7×700=136KW 36KW/630KW×100%=21.6%

N損3=0.278×0.4×640=71KW 71KW/630KW×100%=11.3%

由上面計算可知,單泵,、雙泵并聯(lián),、三泵并聯(lián)三種工況下,由于輸油泵出口閥門的節(jié)流損失占其額定功率的39.7%,、21.6%,、11.3%。

可見,,能源的浪費是十分驚人的,。因此,有必要在輸油泵機組上應用變頻調速技術,,以達到依據(jù)澡同的運行工況,,通過變頻運行來滿足運行工況要求,,將泵出口閥全開,避免泵出口閥的節(jié)流損失,。

二,、輸油泵機組變頻調速節(jié)能技術原理

根據(jù)離心泵的特性,其工況的調節(jié)主要是調節(jié)流量,,而離心泵調節(jié)流量最常用的兩種方法一是通過調節(jié)泵出口閥的開度進行調節(jié),,另一種則是通過改變離心泵的轉速進行調節(jié),前者雖然調節(jié)方便,,但造成能源浪費巨大,;通過對輸油泵電機的變頻改變電機的轉速,來實現(xiàn)輸油泵的工況調節(jié),,是因滿足工藝運行條件下的一條可行的技術途徑,。

由離心泵的特性可知,在管路特性曲線不變的情況,,改變離心泵轉速后,,其性能參數(shù)的改變由下式確定

Q / Q!= n/ n1 H /H1=( n/n1 )2 N/N1=(n/n1)3

其中:Q,、H,、N————離心泵轉速為n時的流量、揚程,、功率,;

Q1、H1,、N1————-離心泵轉速改變?yōu)閚1時的流量、揚程,、功率,。

由以上離心泵轉速改變前后的關系式方知,如果離心泵轉速有很小的降低,,則離心泵所需的輸入功率會大幅度地降低,,從而產生明顯的節(jié)能效果,離心泵轉速降低在額定轉速20%以內時,,離心泵的特性曲線的形狀與原來相似,,如圖1所當離心泵轉速由n降為n1時,其特性曲線為與原曲線平行的一條曲線,,設原管路特性曲線為R,,R與H-Q(n)相交于A點,A即為原工況點,。在變頻狀態(tài)下,,離心泵轉速為n1時,,其特性曲線為H1-Q1(n1),由于此時泵出口閥被全開,管路特性曲線變?yōu)檩^為平坦的R1(n1),,此時R1(n1)與H1-Q1(n1)交于A1點,,即為新的工況點,此時Q1=Q,,即保持離心泵排量不變,,但泵的揚程由H減少為H1,因此在保證滿足輸油量的情況下,,通過削減離心泵楊程節(jié)約的能量為HAA1H1的面積,。這就是離心輸油泵變頻節(jié)能的原理。

三,、高壓變頻調速系統(tǒng)的選擇

目前,,6KV高壓變頻調速系統(tǒng)處于技術發(fā)展階段,其基本原理均為通過“交一直一交”的逆變過程,,通過改變電機定子的電壓頻率從而改變電機的轉速,。高壓電機調速的方式從技術實現(xiàn)途徑上又可分為“高一低一高”、“高一高”,、“IGBT直接串聯(lián)”等幾種方式,。其中“高一低一高”方案中需多一級升壓變壓器,設備結構龐大,,系統(tǒng)效率相對較低,,屬于落后淘汰技術。“高一高“方式直接采用6KV電壓輸入,,6KV輸出無須升壓變壓器,,系統(tǒng)效率相對較高,目前該形式變頻調速系統(tǒng)應用較多,。“IGBT直接串聯(lián)”型變頻器采用1700V高壓IGBT原件,,具有元件數(shù)量少,占地空間小等優(yōu)點,,但由于IGBT元件直接串聯(lián)從技術性能等方面尚不成熟,,在技術上帶有一定的風險性。通過充分調研國內外各種6KV變頻調速系統(tǒng)的應用情況和進行各種變頻調速系統(tǒng)的技術經濟性能論證,,最終選用北京利德華福公司生產的HARSVERT-A06/076型高壓變頻調速系統(tǒng)應用于南一油庫2#輸油泵機組上,。該變頻調速系統(tǒng)的主要技術參數(shù)為:

逆變主回路方式:單元串聯(lián)多電平

額定容量:790KVA

額定輸出電流76A,額定輸出電壓6KV

輸入頻率50HZ±10%,,輸出頻率范圍0.1HZ~50HZ,輸出頻率分辨率0.01HZ

輸入端功率因數(shù)(對于20%額定負載時)>0.95

變頻系統(tǒng)效率>96%

過載保護:120%額定電流,、1min,150%額定電流3S,200%額定電流立即保護,。

加速,、減速時間0.1—300可調

諧波控制輸入電流<4%,輸出電壓6%,,輸出電流2%

控制部分模擬量輸入輸出信號0~20mA標準信號

工控機與外部通訊接口RS485

外殼防護等級≥IP20

冷卻方式:風冷,;運行環(huán)境溫度0~40℃

四、技術方案

高壓變頻調速系統(tǒng)應用輸油泵機組固然可產生較好的節(jié)能效益,,但由于輸油系統(tǒng)屬于油庫生產中的一個重要樞紐環(huán)節(jié),,長時間連續(xù)運轉,除對設備本身要求有較高的可靠性之外,,在技術方案上必須與現(xiàn)場的工藝特點相結合,,充分考慮現(xiàn)場操作,啟動,、停機,,以及調節(jié)等諸方面的安全性,適用性和方便性,。本系統(tǒng)在應用中采用了以技術措施,。

① 系統(tǒng)具備工頻,、變頻手動切換功能,。一旦變頻系統(tǒng)出現(xiàn)種故障,可以手動切換到工頻檔,,將變頻系統(tǒng)甩開,,在變頻系統(tǒng)維修期間可正常保障輸油泵的運行,滿足油庫生產的需要,。

?、?系統(tǒng)的運轉頻率的調節(jié)采用開環(huán)手動調節(jié)方式??紤]到輸油系統(tǒng)要求安全平穩(wěn)運行的特點,,本系統(tǒng)不宜采用閉環(huán)調節(jié)控制。因為受整個輸油系統(tǒng)管網(wǎng)波動的影響,,如采用閉環(huán)控制,很容易造成系統(tǒng)的自動停機,,或者引起整個輸油系統(tǒng)的擾動,,給輸油生產的調度指揮帶來不利的影響。而采用開環(huán)人為控制,,通過一定運行時間的技術摸索,,在不同工況下,人為地設定和調整變頻系統(tǒng)的參數(shù),即可減少部分初期投資,,又可保障輸油系統(tǒng)的安全平穩(wěn)運行,。

③ 現(xiàn)場設置,、啟動,、停止以及緊急停機按鈕,控制室內設上位機對運行參數(shù)進行實行顯示,,極大地方便了現(xiàn)場操作人員的操作和對設備運行狀太的監(jiān)視,。

④ 優(yōu)化系統(tǒng)的保護參數(shù),,確保輸油系統(tǒng)的連續(xù)平穩(wěn)運行,。在應用于輸油系統(tǒng)時必須慎重選擇,并對一些保護的參數(shù)按實際需要進行設置,。避免由于變頻系統(tǒng)的保護過于靈敏而而造成輸油泵停機,,影響輸油系統(tǒng)的安全平穩(wěn)運行。

?、?在變頻調速系統(tǒng)內設置適合于現(xiàn)場實際的報警功能,,并對運行的參數(shù),操作情況,,故障情況具有詳細的記錄功能,。

五、應用效果

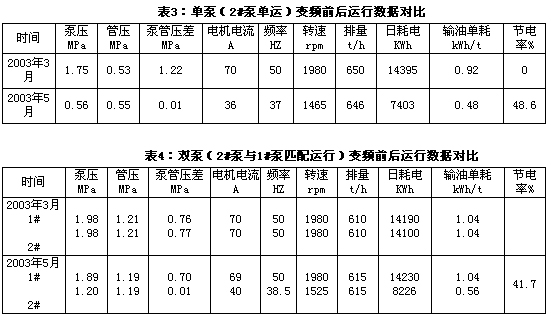

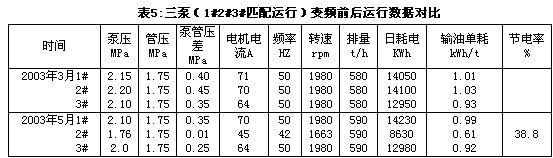

南一油庫2#輸油泵機組變頻調速系統(tǒng)于2003年4月18號正式投運成功,,經過兩個月的試運行,,取得了明顯的節(jié)能效果,對于在單泵運行,,雙泵并聯(lián)運行,、三泵并聯(lián)運行等不同的工況下,對比數(shù)據(jù)分別見表3,、表4,、表5所示。

注:①表3,、表4,、表5中數(shù)據(jù)為按當月同種工況下統(tǒng)計的數(shù)據(jù)的平均值;

?、诙啾貌⒙?lián)運行工況下,,其單泵排量無分支計量裝置,由于其額定排量相同,,其排量按當天輸量÷24h÷運行臺數(shù)而計算得出,。

由表3,、表4、表5的統(tǒng)計數(shù)據(jù)可知,,在不同的運行工況下,,由于2#輸油泵變頻調速運行,可以產生明顯的節(jié)電效益,,2#泵單泵運行時與原來同種工況下相比節(jié)電率達48.6%,2#與1#泵匹配運行時節(jié)電率達41.7%,,2#與1#、3#三泵匹配并聯(lián)運行時節(jié)電率達38.8%,。據(jù)歷年運行數(shù)據(jù)統(tǒng)計,,南一油庫單泵運行時間占總運行時間的30%,雙泵運行時間占總運行時間的55%,,三泵并聯(lián)運行占總運行時間的15%左右,,據(jù)此可計算若2#輸油泵機組在全年運行狀況下,與未實施變頻調速前相比,,綜合節(jié)電率為43.3%,,若按每年運行350天計算,年可節(jié)電約216.7×104KWh,,按6KV工業(yè)電價0.465 元/KWh計,,年可產生節(jié)電效益100萬元,一年可基本回收設備投資,。

此外,,由于采用變頻系統(tǒng)對輸油泵機組進行軟啟軟停,減少了啟動過程中的沖擊,,延長了輸油泵的保養(yǎng)維護周期,,由于變頻后與原來相比在較低轉速下運行,泵軸,、軸承的磨損程度減少,,以軸承為例,變頻前2#泵正常轉時軸承溫度達85℃~90℃,而變頻運行時軸承溫度僅為60℃~65℃,,這將大大延長輸油泵的軸承,,機械密封等易損件的壽命,同時運行時噪音降低,,因此,,除取得顯著直接經濟效益外,還具有較好的間接經濟效益,。

六,、結束語

輸油泵機組高壓變頻調速節(jié)能技術是實現(xiàn)輸油系統(tǒng)節(jié)能的有效技術途徑,它將閥門節(jié)流工況調節(jié)方式改為輸油離心泵的轉速改變來調節(jié)工況的方式,,具有調節(jié)方便的特點,泵出閥全開,有效地避免了輸油泵出口閥的節(jié)流損失,,產生巨大的工能效益,,同時還具有較好的減少輸油泵機組的機械沖擊,摩損和噪音延長輸油泵機組的維護保養(yǎng)周期及使用壽命等方面的間接經濟效益,。但由于高壓變頻調速系統(tǒng)目前處于技術發(fā)展階段,,且初期投資高,因此必須選用可靠性高,,性能價格比好,,已有廣泛應用基礎的高壓變頻裝置,應用于輸油系統(tǒng),,應用過程中必須緊密地現(xiàn)場工藝狀況結全,,選擇適當?shù)恼{速控制方式,才能在取得明顯節(jié)能效益的基礎上,,保證輸油系統(tǒng)的安全平穩(wěn)運行,。

參考文獻:

●《輸油管道節(jié)能技術概論》茹慧靈主編,北京:石油工業(yè)出版社,,2000

●《HARSVERT-A高壓變頻器技術手冊》